نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استصورت وضعیت

در پروژههای عمرانی

و پیمانکاری ساختمان، یکی از موضوعات مهم و رایج، موضوع تنظیم صورت وضعیت و

تعیین تکلیف پرداخت مخارج و هزینههای پروژه است. تنظیم این سند مهم،

دارای نکات متعددی است که نیاز است تا نسبت به آن آگاهی وجود داشته باشد تا

از اختلافات و مشکلات آتی مابین پیمانکار و کارفرما جلوگیری شود.

در این مطلب از مجله حقوقی وینداد به سراغ نکات حقوقی و فنی تنظیم صورت وضعیت موقت پیمانکاری رفتهایم.

با ما همراه باشید.

پروژههای پیمانکاری چه پروژههایی هستند؟

اگرچه دو دسته مهم قراردادهای پیمانکاری، قراردادهای پیمانکاری خدمات و پیمانکاری ساختمان هستند، اما زمانی که صحبت از پروژههای پیمانکاری میشود، غالبا منظور پروژههای ساختمانی و ساخت و ساز و عمران هستند.

این دسته پروژهها با توافق یک کارفرما و یک پیمانکار آغاز میشوند. شرایط عمومی پیمان، نام سندی است که بسیاری از مقررات لازم و تنظیمگر میان کارفرما و پیمانکار را تصریح کرده است.

روابط پیمانکاری در حقوق ایران از روابط نسبتا پیچیده حقوقی به حساب میآید. به همین خاطر وجود قرارداد پیمانکاری جامع و همچنین تسلط بر موضوع تنظیم صورت وضعیت پیمانکاری و سایر اسناد مرتبط مانند شرایط عمومی پیمان، میتواند تا حد بسیار زیادی به کارفرمایان و پیمانکاران کمک کند.

در ادامه به موضوع صورت وضعیت پیمانکاری و نکات مهم تنظیم صورت وضعیت موقت میپردازیم.

منظور از صورت وضعیت چیست؟

در پروژههای پیمانکاری، پیمانکار برای پیشبرد و انجام پروژه، اقدامات متعددی انجام میدهد که این اقدامات هزینههایی را به دنبال دارد. به طور مثال، مواردی مانند گودبرداری، خرید مصالح مورد نیاز، بتنریزی، فونداسیون، آرماتوربندی، خرید تجهیزات و لوازم ایمنی و لباس کار، اخذ مجوزها و پروانههای لازم و… هر یک برای پیمانکار هزینههایی در بر دارد که کارفرما در اکثر موارد موظف به پرداخت آنهاست.

صورت وضعیت، سندی است که پیمانکار با تصریح ریزجزئیات هزینهها و اقدامات خود در آن، کارفرما را نسبت به پرداخت هزینهها آگاه میکند.

در واقع تنظیم صورت وضعیت با هدف گزارشدهی پیمانکار به کارفرما یا نمایندگان و ناظران کارفرما انجام میشود.

صورت وضعیت ممکن است نامها و انواع مختلفی داشته باشد. مثلا صورت وضعیت موقت، غیرقطعی، نهایی، قطعی و… از رایجترین انواع صورت وضعیت ها هستند. در این مطلب منظور از تنظیم صورت وضعیت، صورت وضعیت موقت پیمانکاری است که اهمیت و نکات زیادی را دارا است.

در ادامه به نکات مهم تنظیم صورت وضعیت اشاره میکنیم.

تنظیم صورت وضعیت چه نکاتی دارد؟

یکی از رایجترین انواع صورت وضعیت، صورت وضعیت موقت نام دارد. در ادامه نکات مهم تنظیم صورت وضعیت موقت پیمانکاری را مرور میکنیم:

– تنظیم صورت وضعیت بایستی بلافاصله و از لحظه کلید خوردن پروژه در دستور کار پیمانکار قرار بگیرد.

– در صورت وضعیت موقت، بایستی هزینه تمام اقدامات انجام شده توسط پیمانکار با ذکر تاریخ و اطلاعات کامل هزینهها، همراه با فهرست و جداول منظم و با تاکید بر نرخ مورد توافق کارفرما و پیمانکار تصریح شود.

– در تنظیم صورت وضعیت موقت، هزینههای بیان شده غالبا علیالحساب هستند و ممکن است مقدار حقیقی هزینهها در صورت وضعیت قطعی متفاوت از صورت وضعیت موقت باشد.

– یکی از نکات مهم در تنظیم صورت وضعیت موقت، وضعیت خرید مصالح پای کار است که جدای از هزینههای اقدامات پیمانکار باید در صوت وضعیت تصریح شود.

– غالبا در آخر هر ماه، پیمانکار اقدام به تنظیم صورت وضعیت موقت و ارائه آن میکند.

– شیوه معمول، نوشتن محتوای صورت وضعیت به شکل جمعی و کلی از شروع پروژه تا تاریخ تنظیم صورت وضعیت است.

– پیمانکار باید صورت وضعیت را به مهندس ناظر تسلیم کند.

– در صورت عدم ارائه صورت وضعیت توسط پیمانکار، مهندس مشاور یا معاون اجرایی کارگاه، با تایید کارفرما و با هزینه پیمانکار تنظیم صورت وضعیت موقت را انجام میدهد.

– رسیدگی و نظارت بر صورت وضعیتها توسط یک شخص حقیقی یا حقوقی (دستگاه ناظر) منتخب کارفرما یا مشاور انجام میشود.

– صورت وضعیتها بایستی به امضای پیمانکار و مشاور پروژه دربیاید و سپس به کارفرما ارسال شود.

– کارفرما هم مجدد صورت وضعیت ارائه شده را بررسی می کند و پس از کم کردن کسورات قانونی، مبلغ را به پیمانکار پرداخت میکند.

– پیمانکار یا مشاور پروژه موظف هستند نسبت به اصلاح موارد اقدام کنند.

– در صورت تایید کامل صورت وضعیت، میتوان به صورت وضعیت موقت، صورت وضعیت تایید شده و یا نهایی گفت.

– تنظیم جداول یکی از مهمترین وظایف پیمانکار در تنظیم صورتوضعیت است چرا که وجود جدول در خصوص هزینهها و… میتواند تحلیل و بررسی کارفرما را سرعت ببخشد.

– غالبا در تنظیم صورت وضعیت، پیوستهایی به آن ملحق میشود که ابعاد فنی هزینهها و یا فاکتورهای پرداختی توسط پیمانکار هستند.

– برخی پیمانکاران ترجیح میدهند تنظیم صورت وضعیت را بوسیله نرمافزارهای رایانهای انجام دهند.

آماده سازی سطوح فلزی

آماده سازی سطوح فلزی قبل از اجرای سیستم پوششی عمدتاً به دو دلیل انجام می گیرد:

- ۱- حذف آلودگی های سطحی (پوسته اکسید کارخانه ای یا میل اسکیل (mill scale)، زنگ، پوشش های قبلی، ماسه، نمک ها، مواد آلی، گریس، روغن و غیره)

- ۲- به دست آوردن سطحی با زمینه و زبری مناسب برای چسبندگی بیشتر رنگ به سطح

برای آماده سازی سطحی از دو روش مکانیکی و شیمیایی استفاده می شود. آماده سازی مکانیکی خود به چندین روش از جمله تمیز کاری پاششی با مواد ساینده یا بلاستینگ (Blast Cleaning)، تمیزکاری با ابزار دستی یا برقی و جت آب انجام می گیرد. برای آماده سازی شیمیایی نیز از چندین روش مثل اسیدشویی، شستشو با انواع حلال، چربی زدایی با شوینده های قلیایی و تمیزکاری با شعله استفاده می شود.

از میان این روش ها، در کاربردهای معمول صنعتی بیشتر از روش تمیزکاری پاششی با مواد ساینده یا بلاستینگ استفاده می شود. لذا درجه ی آماده سازی و تمیزکاری سطح با بلاستینگ، موضوع این نوشته است. البته بد نیست قبل از ادامه ی این مطلب، به نکته ی مهمی اشاره شود و یک جدولی هم مورد توجه قرار بگیرد.

مقدار تمیزی سطح به دلیل افزایش تعداد نقاط فعال فلزی برای واکنش های قطبی و شیمیایی سطح با رنگ از اهمیت زیادی در اجرای سیستم های پوششی برخوردار است. به منظور ارزیابی چشمی تمیزکاری سطح قبل از اجرای رنگ، استانداردهای مختلف، آماده سازی و تمیزکاری سطح با روش های مختلف مکانیکی و شیمیایی را درجه بندی و تعریف نموده اند. کاربر بر اساس این تعاریف و مقایسه ی چشمی سطح تمیز شده با تصاویر مرجع و شاخص، می تواند درجه تمیزکاری سطح را تعیین نماید.

از متداول ترین درجه بندی های تمیزکاری سطح، درجات ارایه شده در استاندارد سوئدی SIS 055900 است. این استاندارد سوئدی توسط انجمن تست و مواد آمریکا (ASTM)، انجمن رنگ سازه های فولادی آمریکا (SSPC)، سازمان های استاندارد دانمارک، استرالیا و چکسلواکی(سابق) و کمیته اروپایی رنگ و رنگ آمیزی مورد حمایت و استفاده قرار گرفته بود. در حال حاضر، با ادغام استانداردها و منسوخ شدن SIS 055900، این درجه بندی مبنای درجه بندی آماده سازی و تمیزکاری سطوح فولادی در استاندارد ISO 8501 قرار گرفته است. از درجات استاندارد دیگر می توان به درجه بندی آماده سازی سطح در استاندارد SSPC (انجمن پوشش های حفاظتی) و استاندارد NACE (انجمن ملی مهندسین خوردگی) اشاره نمود درجات معرفی شده در این استانداردها را می توان بر هم منطبق نمود که این انطباق در جدول زیر نشان داده شده است.

فایل pdf این جدول را از عصر مواد دریافت کنید.

در صنعت کشورمان، درجات تمیزکاری معرفی شده در SIS 055900 و ISO 8501 یعنی Sa2.5 ،Sa2 ،Sa1 و Sa3 شناخته شده تر و کاربردی تر است. به همین دلیل، در این نوشته، به معرفی، تعریف و تصاویر آن ها می پردازیم:

Sa1: تمیز کردن به صورت شن پاشی خفیف

وقتی سطح آماده شده با این درجه تمیزی بدون بزرگنمایی دیده شود، باید عاری از روغن، گریس، مواد خارجی، غبار، رسوب و زنگ غیر چسبنده و یا با چسبندگی کم باشد.

Sa2: تمیز کردن به صورت شن پاشی کامل (در بعضی منابع شن پاشی عمیق استفاده شده است)

وقتی سطح آماده شده با این درجه تمیزی بدون بزرگنمایی دیده شود، باید عاری از روغن، گریس، مواد خارجی، غبار، رسوب و زنگ غیر چسبنده باشد. هر گونه آلاینده ی باقیمانده باید به شدت به سطح چسبیده باشد که از روی آن جدا نشود. در این درجه تمیزی بیشتر مواقع درون منافذ عمیق پاک نشده اند.

½Sa2 : تمیز کردن به صورت شن پاشی بسیار کامل (در بعضی منابع شن پاشی عمیق تر استفاده شده است)

وقتی سطح آماده شده با این درجه تمیزی بدون بزرگنمایی دیده شود، هیچ گونه آثار روغن، گریس، غبار، رسوب و زنگ در آن دیده نمی شود و فقط آلودگی هایی اندک درون منافذ عمیق و شکاف ها به چشم می خورند. هر گونه اثر به جا مانده از آلاینده ها فقط به صورت لکه های خفیفی به شکل خال ها و نوارها به نظر خواهد آمد.

Sa3: تمیزکردن با شن پاشی تا نمایان شدن سطح فولاد

بدون بزرگنمایی هیچ اثری از آلاینده ها در سطح نیست و برق فلزی به صورت درخشان دیده می شود. این سطح تمیز شده دارای رنگ یکنواخت و کاملاً متالیک است.

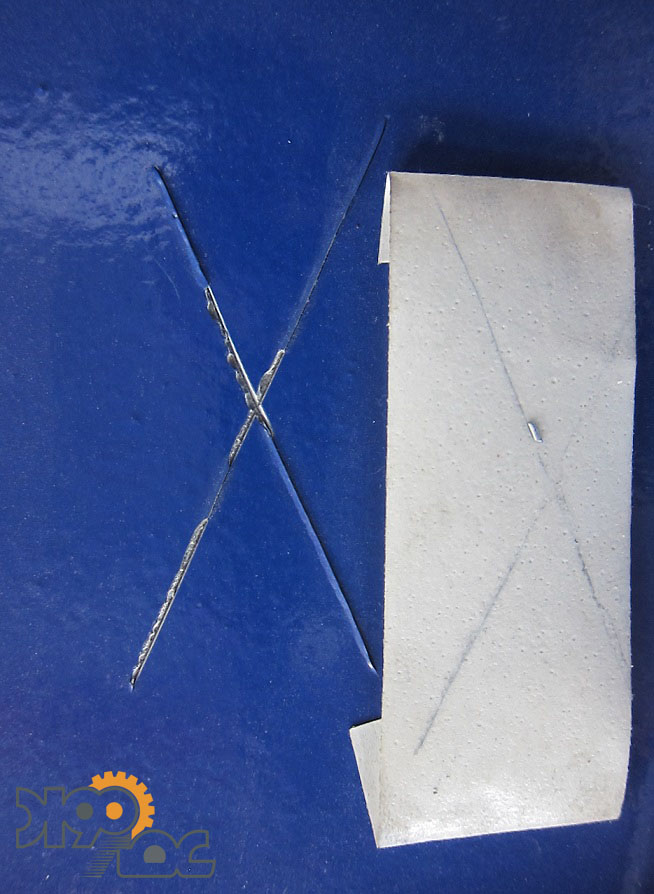

تست چسبندگی رنگ به روش ایکس کات (X-CUT):

- ابزار و تجهیزات لازم:

۱- ابزار برش: تیغ تیز، تیغ موکت بری، چاقو و یا هر وسیله برنده ی دیگری که بتواند فیلم رنگ را بدون زخمی کردن لبه های بریدگی برش داده و در همان بار اول به سطح فلز برسد.

۲- خط کش برش: خط کش فولادی با لبه های صاف برای اطمینان از برش صاف و مستقیم

۳- چسب نواری: چسب مخصوص با پهنای یک اینچ یا ۲۵ میلی متر. چسب نواری متداول برای انجام تست چسبندگی، پرماسل ۹۹ (Permacel 99) است.

۴- پاک کن: برای فشار دادن و چسباندن بهتر چسب به سطح از یک پاک کن نرم (مثلاً پاک کن انتهای مداد) استفاده می شود.

۵- ذره بین و چراغ قوه

- روش انجام تست:

۱- قسمتی از سطح را که هیچ گونه آلودگی، رطوبت و ایراد سطحی ندارد، انتخاب کنید. در ASTM D 3359 الزامی برای دما و رطوبت برای انجام تست چسبندگی ذکر نشده است ولی در استاندارد ISO 2409 (که مربوط به تست کراس کات است)، دما و رطوبت مناسب برای انجام آزمون، به ترتیب ۲±۲۳ درجه سانتیگراد و ۵±۵۰ درصد ذکر شده است.

۲- به کمک خط کش و ابزار برش، دو برش متقاطع به طول تقریبی ۴۰ میلی متر بر روی فیلم رنگ ایجاد کنید، به طوری که از وسط یکدیگر بگذرند و زاویه کوچک بین آن ها ۳۰ تا ۴۵ درجه باشد. برش باید به گونه ای باشد که در همان مرتبه اول، فیلم رنگ را برش داده و به سطح فلز رسیده باشد. در صورتی که برش X به سطح فلز نرسیده باشد و فلز رویت نشود، باید برش X جدیدی در محل دیگری ایجاد نمایید و عمیق تر نمودن شکاف قبلی صحیح نمی باشد

۳- دو دور کامل از چسب نواری را جدا کرده ( البته به دلیل هزینه بالای چسب های مخصوص تست چسبندگی این کار چندان مرسوم نیست) و یک تکه ۷۵ میلی متری از آن را ببرید.

۴- وسط چسب را در محل تقاطع برش ها قرار داده و دو طرف آن را به سمت زاویه کوچکتر تقاطع بچسبانید. سپس با پاک کن روی آن مالش دهید تا کاملاً به سطح بچسبد.

۵- پس از گذشت ۳۰±۹۰ ثانیه، چسب را به سرعت و بدون تکان اضافه دست از روی سطح بکنید.

۶- محل برش X را از لحاظ جدایش رنگ از سطح فلز با استفاده از مقیاس های معرفی شده در مقیاس جدایش رنگ مورد بازرسی قرار دهید. معیار پذیرش تست چسبندگی در اسپک پروژه مشخص می شود. در بیشتر پروژه ها معیار پذیرش سطح ۴A و ۵A تعیین می شود.

۷- اگر تست ایکس کات بر روی نمونه آزمون (تست پلیت) انجام می شود، در دو محل دیگر نیز تکرار شود. اگر تست بر روی قطعه اصلی انجام می شود، برای اطمینان از چسبندگی رنگ در کل سطح، تست را به تعداد کافی در محل های دیگر از سطح تکرار کنید.

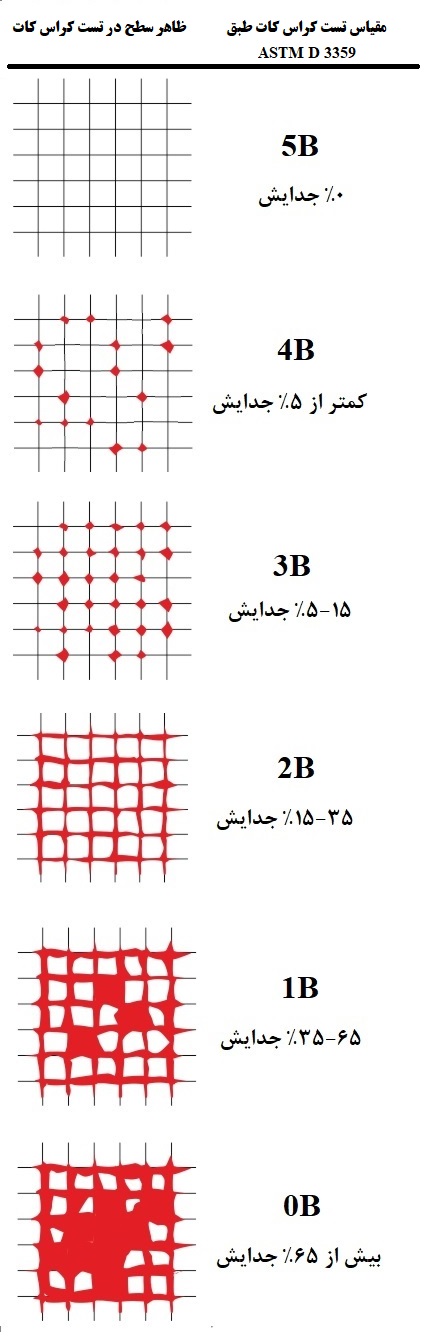

- مقیاس جدایش رنگ:

- ۵A: بدون هیچ گونه جدایش

- ۴A: مقدار جزئی کنده شدن یا جدایش در امتداد بریدگی ها و یا در محل تقاطع برش ها

- ۳A: جدایش ناصاف و بریده بریده در امتداد بریدگی ها تا ۱٫۶ میلیمتر در طرف دیگر

- ۲A: جدایش ناصاف و بریده بریده در امتداد بیشتر بریدگی ها تا ۳٫۲ میلیمتر در طرف دیگر

- ۱A: جدایش در اکثر نواحی برش X در زیر چسب

- ۰A: جدایش دورتر از ناحیه X

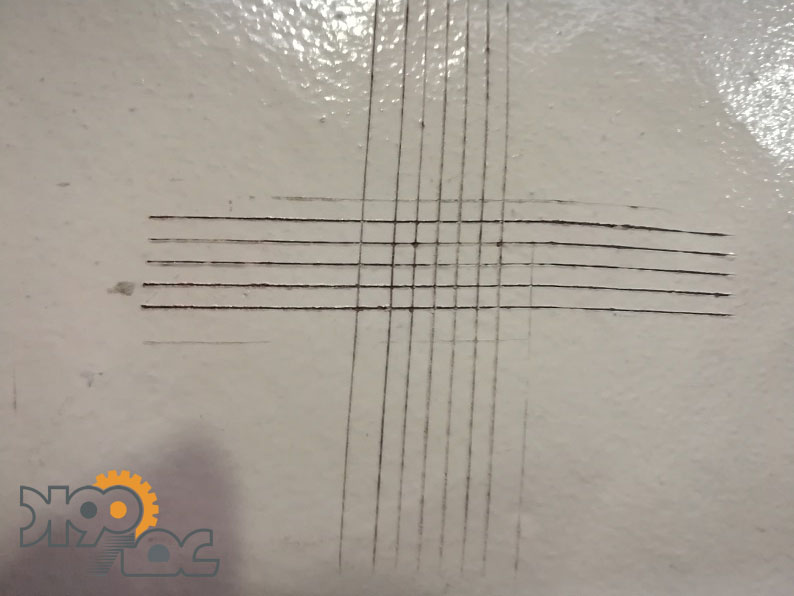

تست کراس کات (CROSS-CUT):

- تجهیزات لازم:

۱- ابزار برش متقاطع شبکه ای: تیغ تیز، تیغ موکت بری، چاقو و یا هر وسیله برنده ی دیگری که بتواند فیلم رنگ را بدون زخمی کردن لبه های بریدگی برش داده و در همان بار اول به سطح فلز برسد.

۲- چسب نواری:چسب مخصوص با پهنای یک اینچ یا ۲۵ میلی متر. چسب نواری متداول برای انجام تست چسبندگی، پرماسل ۹۹ (Permacel 99) است.

۳- پاک کن: برای فشار دادن و چسباندن بهتر چسب به سطح از یک پاک کن نرم (مثلاً پاک کن انتهای مداد) استفاده می شود.

۴- ذره بین و چراغ قوه

- روش انجام تست:

۱- قسمتی از سطح را که هیچ گونه آلودگی، رطوبت و ایراد سطحی ندارد، انتخاب کنید. در ASTM D 3359 الزامی برای دما و رطوبت در زمان تست چسبندگی ذکر نشده است ولی در استاندارد ISO 2409 (که مربوط به تست کراس کات است)، دما و رطوبت مناسب برای انجام آزمون، به ترتیب ۲±۲۳ درجه سانتیگراد و ۵±۵۰ درصد ذکر شده است.

۲- به کمک ابزار برش کراس کات، دو شبکه برش متقاطع به طول تقریبی ۲۰ میلی متر بر روی فیلم رنگ ایجاد کنید. برش باید به گونه ای باشد که در همان مرتبه اول، فیلم رنگ را برش داده و به سطح فلز رسیده باشد. بدون ابزار برش کراس کات هم می توان با استفاده از یک تیغ تیز، این برش ها را انجام داد. در این صورت برای رنگ های تا ضخامت ۵۰ میکرون، ۱۱ برش با فاصله یک میلی متر از هم و برای رنگ های از ضخامت ۵۰ تا ۱۲۵ میکرون، ۶ برش با فاصله ۲ میلی متر از هم به صورت متقاطع ایجاد می کنیم.

۳- به کمک یک برس نرم، روی بریدگی های شبکه ای را تمیز می کنیم.

۴- دو دور کامل از چسب نواری را جدا کرده و یک تکه ۷۵ میلیمتری از آن را ببرید.

۵- وسط چسب را در محل تقاطع برش ها قرار داده و دو طرف آن را به سمت زاویه کوچکتر تقاطع بچسبانید. سپس با پاک کن روی آن مالش دهید تا کاملاً به سطح بچسبد.

۶- پس از گذشت ۳۰±۹۰ ثانیه، چسب را به سرعت و بدون تکان اضافه دست از روی سطح بکنید.

۷- محل برش را از لحاظ جدایش رنگ از سطح فلز با استفاده از طبقه بندی شکل زیر برای مقدار جدایش در تست کراس کات مورد بازرسی قرار دهید. معیار پذیرش تست چسبندگی در اسپک پروژه مشخص می شود. در بیشتر پروژه ها معیار پذیرش سطح ۴B و ۵B تعیین می شود.

ایکس کات (X-CUT) و کراس کات (CROSS-CUT) را طبق ASTM D 3359

تست چسبندگی ایکس کات

تست ایکس کات مطابق با استانداردهای ASTM D 3359-09 می باشد. در این روش با اعمال و جدا کردن جسب نواری بر روی بریدگی یا چاک ایجاد شده بر سطح فیلم، چسبندگی فیلم های پوشش رنگ بر سطح فلز مورد ارزیابی قرار می گیرد. برای انجام این تست دو روش با متد A و B وجود دارد.

تخریب یا فاسد شدن یک ماده در اثر واکنش با محیطی که در آن قرار دارد را خوردگی (corrosion) می نامند. محیط های اطراف فلزات و از جمله فولادها که کاربرد وسیعی در زندگی ما دارند و به عنوان محیط های خورنده شناخته می شوند عبارتند از: هوا، آب، خاک، مواد شیمیایی و مخلوطی از این محیط ها. یکی از راه های معروف و شناخته شده ی کنترل خوردگی در این محیط های خورنده، استفاده از رنگ های مناسب و اعمال آن روی سطح فلز است. رنگ می تواند به عنوان یک لایه محافظ از تماس فلز و محیط خورنده ی اطراف آن جلوگیری کرده و یا آن را محدود کند. در نتیجه باعث جلوگیری و یا به تاخیر انداختن واکنش فلز با محیط اطراف می شود. رنگ ها علاوه بر نقش حفاظتی، نقش تزئینی، نمای ظاهری و دکوراتیو قطعات را هم بر عهده دارند.

با توجه به نقش مهم و کاربرد زیاد رنگ های صنعتی، چسبندگی آن ها به سطح فلزی و لایه های رنگ قبلی از اهمیت زیادی هم از جنبه حفاظتی، هم نمای ظاهری و هم از حیث اقتصادی برخوردار است. چسبندگی در واقع معیاری جهت تعیین مقاومت پوشش در برابر جدا شدن از سطح با اعمال نیروی عمودی در راستای جداسازی پوشش از سطح است. از عوامل موثر در چسبندگی می توان به آماده سازی سطح، تمیزی سطح، نوع رزین و مقدار آن در لایه رنگ، میزان شبکه ای شدن رزین در پخت کامل و غیره اشاره کرد.

روش های متفاوتی برای بررسی و تست چسبندگی رنگ به سطح مورد نظر مورد استفاده قرار می گیرد که متداول ترین آن ها در صنعت کشورمان، تست چسب نواری (Tape Test) و تست Pull-Off است. تست چسب نواری خود به دو روش متداول زیر انجام می گیرد:

- آزمایش چسبندگی به صورت دو خط متقاطع یا ایکس کات (X-CUT)

- آزمایش چسبندگی به صورت برش عرضی یا کراس کات (CROSS-CUT)

موضوع این نوشته، معرفی و توضیح تست های چسبندگی ایکس کات و کراس کات طبق ASTM D 3359 است. در این استاندارد، آزمایش چسبندگی رنگ با اعمال و جدا نمودن چسب نواری بر روی بریدگی یا برش ایجاد شده روی فیلم رنگِ سطوح فلزی با دو روش A (روش ایکس کات) و B (روش کراس کات) توضیح داده شده است. از روش ایکس کات بیشتر برای کارهای صنعتی و کارگاهی و از روش کراس کات بیشتر برای کارهای آزمایشگاهی استفاده می شود. روش کراس کات معمولاً برای رنگ های با ضخامت کمتر از ۱۲۵ میکرون به کار می رود.

اصول تست چسبندگی رنگ با چسب نواری:

اصول روش تست ایکس کات (X-CUT) به این صورت است که یک بریدگی به شکل X در قسمتی از فیلم رنگ روی سطح فلز ایجاد می شود و سپس یک چسب نواری مخصوص را بر روی بریدگی اعمال و پس از مدت زمان مشخصی از روی آن جدا می کنند. جدا شدن رنگ از لبه های بریدگی X با مقیاس OA تا ۵A مورد ارزیابی قرار می گیرد. مقیاس ۵A حالت بدون جدایش است.

اصول روش تست کراس کات (CROSS-CUT) هم به این صورت است که به وسیله ابزار برش متقاطع کراس کات، شبکه ای از ۶ الی ۱۱ شکاف یا بریدگی به صورت خطوط عمود بر هم در قسمتی از فیلم رنگ روی سطح فلز ایجاد می شود و سپس یک چسب نواری مخصوص را بر روی آن ها اعمال و پس از مدت زمان مشخصی جدا می کنند. جدا شدن رنگ از لبه های بریدگی ها با مقیاس ۰B تا ۵B مورد ارزیابی قرار می گیرد. مقیاس ۵B حالت بدون جدایش است.

سود پرک در صنعت

روش تهیه و تولید سود پرک

سود پرک یا سود کاستیک به صورت وسیع و گسترده در صنایع تولید کاغذ، تولید مواد شوینده و صابونها، تنظیم PH، تولید بیودیزل، صنایع نساجی، صنایع نفت و گاز و بسیاری صنایع دیگر موجب شده است تا تولید این ماده توسط کارخانجات بسیاری در کشور انجام شود.

سود پرک در صنعت

سود پرک یا سود کاستیک از سود مایع پتروشیمیها به روشهای شیمیایی و تغلیظ تولید میشود. کاربرد فراوان سود و یا سدیم هیدروکسید به صورت جامد و مایع این ماده شیمیایی را به یکی از پر مصرفترین مواد شیمیایی در صنایع تبدیل نموده است. کاربرد این مادهی شیمیایی به صورت وسیع و گسترده در صنایع تولید کاغذ، تولید مواد شوینده و صابونها، تنظیم PH، تولید بیودیزل، صنایع نساجی، صنایع نفت و گاز و بسیاری صنایع دیگر موجب شده است تا تولید این ماده توسط کارخانجات بسیاری در کشور انجام شود.

روشهای تولید سود پرک

سود پرک به روشهای متفاوتی تولید میشود که پر کاربردترین آن الکترولیز آب نمک (سدیم کلرید محلول) است. در روش معمول برای تولید سدیم از سدیم کلرید از فرآیند پیل جیوه (کاستنر-کلنر Castner-Kellner)، که جریانی از جیوه را به عنوان کاتد استفاده میکند. سدیم تولید شده با آب ترکیب میشود و سدیم هیدروکسید تولید میکند. سدیم هیدروکسید تولید شده برای تولید سود پرک به کارخانجات تولید کننده سود پرک منتقل میشود. امروزه با تکنولوژی پیشرفته تولید سود پرک بدون ناخالصیهای فلزی و با درصد خلوص بیش از 98 درصد میسر شده است. در فرایند دیگر که فرآیند پیل دیافراگم نام دارد، الکترولیت از قطب آند به قطب کاتد حرکت میکند. دیافراگم (از جنس پنبه کوهی یا سایر مواد غشایی)، فراوردههای قطب آند و قطب کاتد را از هم جدا میکند. نکتهی مشترک هر دو فرآیند این است که در هر دو گاز کلر نیز تولید میشود.

تولید سود پرک

کاستیک سودا یا همان سود مایع یک مادهی شیمیایی صنعتی است که شکل ظاهری آن به صورت یک مایع شفاف و خورنده با خلوص زیر 50 درصد (حداکثر 50 درصد) است. نگهداری و حول و نقل کاستیک سودا مشکل است و باید در شرایط خاص و ظروف خاصی بسته بندی شود. برای نگهداری و حمل و نقل آسانتر و جلوگیری از کاهش خلوص کاستیک سودا، آن را به روش شیمیایی تغلیظ کرده و سود پرک تولید میکنند. طی فرآیندهای تغلیظ سود کاستیک جامد با خلوص بسیار بالا تا 99 درصد تولید شده و سود پرک تولید میشود. به ازای تولید هر کیلوگرم سود پرک در حدود دو کیلوگرم سود مایع باید استفاده شود.

سود پرک در حقیقت محصول طبیعی از فرآیند تولید کلرین است. روش تولید سود پرک از سود مایع به صورت تجزیه است که در خلال آن سدیم تولید میشود. در نتیجه کلر نمک (سدیم کلرید) جدا شده و در نتیجه مهمترین محصول جانبی این فرآیند کلر است. در فرآیند تولید سود پرک برای هر یک تن کلرین تولید شده ، ۱۱۰۰ کیلوگرم سود پرک و ۲۸ کیلوگرم هیدروژن تولید میشود. پس از تولید سود مایع باید آن را توسط تانکرهای مخصوص به کارخانههای تولید سود پرک منتقل کرد. سود مایع مادهی شیمایی بسیار خورنده است و باید حتماً تحت شرایط خاصی حمل و نقل شود و در فرآیند تولید آن باید از فلزاتی استفاده شود در تماس با این مادهی شیمیایی واکنش ندهند. اگر فلزات پس از تماس با سدیم هیدروکسید دچار خوردگی شده و پس از مدتی از بین میروند. آلیاژهای نیکل بهترین گزینه برای استفاده در فرآیند خط تولید این مادهی شیمیایی هستند، زیرا خاصیت ضد خورندگی قابل توجهی دارند و میتوانند در مقابل خورندگی کاستیک مقاومت کنند.

پس انتقال کاستیک مایع به کارخانجات تولید شود پرک، آن را تا دمای 1400 درجه سانتی گراد حرارت میدهند تا مایعات آن تبخیر شده و خلوص آن افزایش یابد. هنگامی که غلظت آن به میزان مورد نظر یعنی بالای 98 درصد رسید آن را به صورت ورقههای پهن شده در سینیهایی از جنس نیکل که دمای بسیار پایین دارند و سرد شدهاند قرار میدهند تا خشک شود. پس از خشک شدن و در مرحله آخر سود پرک به دست آمده را جمع آوری کرده و در کیسههای مخصوص دو جداره بسته بندی میکنند. طبق استاندارد جهانی مقدار بسته بندی شدهی سود پرک در هر بسته باید 25 کیلوگرم باشد و نباید از این مقدار تجاوز کند. سود پرک دارای خاصیت خورندگی بسیار بالایی است و در اثر تماس با هوا کلوخه میشود. این ماده همچنین قابلیت بالایی برای جذب کربن دی اکسید هوا و واکنش با آن دارد. برای نگه داری سود پرک و همچنین حمل و نقل آن باید دقت زیادی به عمل آورد و همچنین در صورت استفاده در چرخه تولید، میبایست از لوله و اتصالات مخصوص استفاده گردد.