نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استMEKتست رنگ برای اطمینان از کیورینگ

دستورالعمل تست سایش طبق استاندارد4752ASTM -D

تست سایش آزمایشی برای اطمینان ازCuringکامل رنگ است. این تست می تواند با حلال هایی مانند زایلن یا به وسیلهحلال هایی با قدرت نفوذ بیشتر صورت بگیرد. نوع حلال مورد استفاده بستگی به نوع رنگ دارد. تستMEKدر حقیقتسایش با استفاده از حلال متیل، اتیل، کتون است گه معمولا ً در مورد رنگ اتیل سیلیکات، اپوکسی و کوره ای به کار می رود.

در این روش یک پانل تمیز را رنگ آمیزی کرده که باید کاملا خشک شود، یک پارچه تمیز را به حلال آغشته کرده و با فشاردست روی سطح فیلم رنگ بکشید هر حرکت رفت و برگشت دست را یک بار سایش در نظر گرفته و هر بار سایش را در زمانحدودا ً یک ثانیه انجام دهید. باید توجه داشت در حین آزمون حلال تبخیر نشود و پانل و پارچه همواره آغشته به حلال باشند.

سایش را تا زمانی که سطح زیر رنگ ظاهر شد و یاپنجاه بار انجام دهید.

برای تعیین میزان آسیب وارده شده به فیلم رنگ پس ازپنجاه بار سایشمرحله ذیل تعریف شده است:

پس ازپنجاهبار سایش آسیبی به سطح رنگ وارد نشده است و پارچه رنگی نشده است.

کمی ساییدگی ایجاد شده است و روی پارچه مقداری جزئی اثر رنگ باقی مانده است.

کمی آسیب به رنگ وارد شده و آثار فرورفتگی روی سطح فیلم ایجاد شده است.

آسیب زیادی ایجاد شده است و روی سطح فیلم کاملا ً فرو رفتگی ایجاد شده است.

فرورفتگی زیاد روی سطح فیلم ایجاد شده اما سطح زیر رنگ ظاهر نشده است.

سطح زیر رنگ کاملا ً نمایان شده است.

weld cladding

Weld Overlay (WOL), also known as cladding, hardfacing, weld cladding, or weld overlay cladding, is a process where one or more metals are joined together via welding to the surface of a base metal as a layer. This is normally done to improve the material by adding either a corrosion resistant or hardfacing layer to it. Surfaces prepared in this way can even be highly customized by layering and alloying multiple different materials together

There exist several different methods for weld overlay, each with their own unique applications and uses. Deciding on a specific technique is dependant on the access, welding position, alloy type, and dissolution rate of the component along with one's own economic situation. The main methods of weld overlay are: shielded metal arc welding, CO2 welding, Metal Inert Gas (MIG) welding/Tungsten Inert Gas (TIG) welding, Submerged arc welding, and Plasma Transferred Arc (PTA) welding

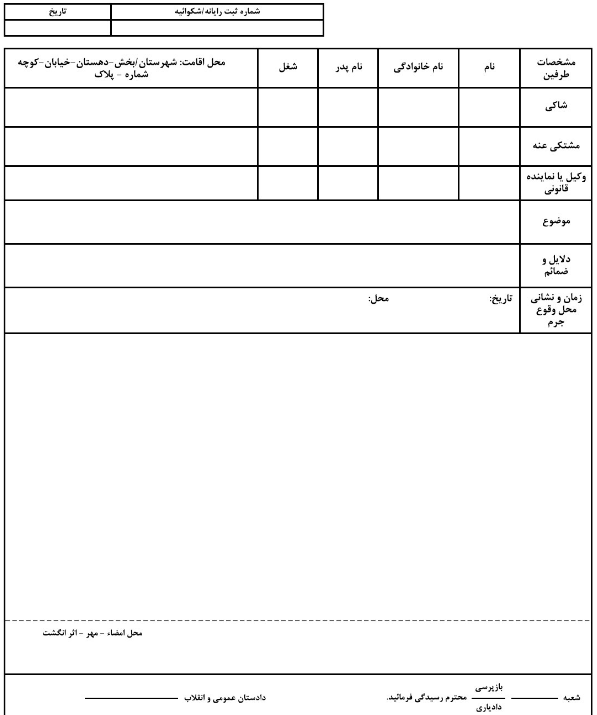

طرح دعوا

اولین قدم برای طرح دعوا اعم از دعوی حقوقی و کیفری دریافت فرم و نحوه نوشتن فرم یا برگه مخصوص آن و تنظیم و نوشتن آن است . برگه ای که برای آغاز و ثبت دعوی کیفری که در مراجع کیفری و دادسراها کاربرد دارد شکایت نامه یا شکوائیه است . شکواییه فرم مخصوصی است که در آن مشخصات شاکی ، مشخصات مشتکی عنه و موضوع دعوا نوشته می شود . تنظیم شکایت نامه بسیار راحت تر از تنظیم دادخواست در دعوی حقوقی است و اغلب افراد می توانند موضوع و شرح دعوا را خودشان به زبان خودشان بنویسند البته که به راهنمایی وکلا حقوقی و قانونی تر تنظیم می گردد . در این مقاله به بررسی نمونه شکوائیه و نحوه تنظیم شکواییه می پردازیم .

نمونه شکوائیه :

نحوه نوشتن و نگارش شکایت نامه

نحوه نوشتن و نگارش شکایت نامه که در تصویر فوق مشاهده می نماید ، به شرح زیر می باشد :

شاکی : در این قسمت نام و نام خانوادگی و نام پدر و شغل و نشانی فرد شاکی نوشته می شود .

مشتکی عنه : مشتکی عنه فردی است که از آن شکایت می شود ، مشخصات وی تا جای که در دسترس است باید تکمیل شود .

وکیل : در صورتی که شاکی دارای وکیل است در این کادر مشخصات وی درج می گردد .

موضوع : منظور از موضوع ، عنوان طرح دعواست به عنوان مثال : توهین یا ضرب و جرح عمدی . برای دریافت اطلاعات بیشتر در مورد نحوه اطلاع از شکایت کلیک کنید .

دلایل و ضمائم : دراین بخش دلایل و مدارکی که بر مبنای آن دعوا طرح شده نوشته می شود . به عنوان مثال : شاهد یا گواهی پزشکی قانونی

زمان و نشانی محل وقوع جرم : باید تاریخ و محل جرم درج شود .

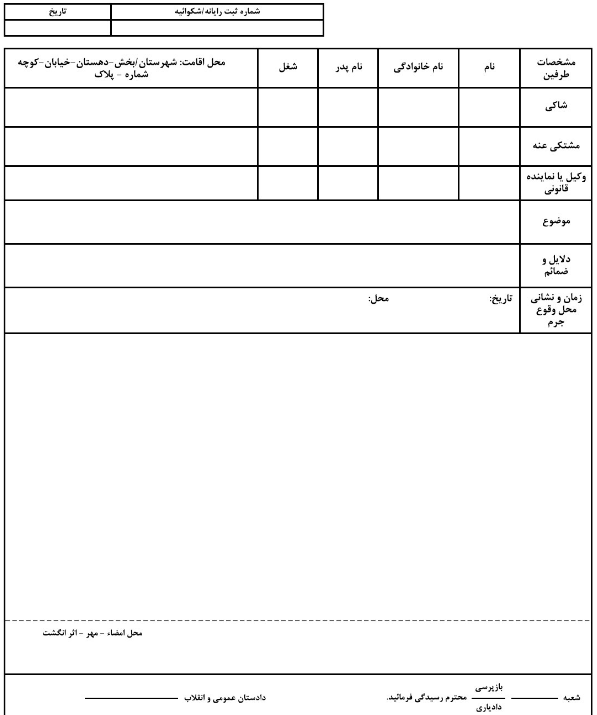

طرح دعوا

نحوه تنظیم شکایت نامه یا شکواییه

اولین قدم برای طرح دعوا اعم از دعوی حقوقی و کیفری دریافت فرم و نحوه نوشتن فرم یا برگه مخصوص آن و تنظیم و نوشتن آن است . برگه ای که برای آغاز و ثبت دعوی کیفری که در مراجع کیفری و دادسراها کاربرد دارد شکایت نامه یا شکوائیه است . شکواییه فرم مخصوصی است که در آن مشخصات شاکی ، مشخصات مشتکی عنه و موضوع دعوا نوشته می شود . تنظیم شکایت نامه بسیار راحت تر از تنظیم دادخواست در دعوی حقوقی است و اغلب افراد می توانند موضوع و شرح دعوا را خودشان به زبان خودشان بنویسند البته که به راهنمایی وکلا حقوقی و قانونی تر تنظیم می گردد . در این مقاله به بررسی نمونه شکوائیه و نحوه تنظیم شکواییه می پردازیم .

نمونه شکوائیه :

نحوه نوشتن و نگارش شکایت نامه

نحوه نوشتن و نگارش شکایت نامه که در تصویر فوق مشاهده می نماید ، به شرح زیر می باشد :

شاکی : در این قسمت نام و نام خانوادگی و نام پدر و شغل و نشانی فرد شاکی نوشته می شود .

مشتکی عنه : مشتکی عنه فردی است که از آن شکایت می شود ، مشخصات وی تا جای که در دسترس است باید تکمیل شود .

وکیل : در صورتی که شاکی دارای وکیل است در این کادر مشخصات وی درج می گردد .

موضوع : منظور از موضوع ، عنوان طرح دعواست به عنوان مثال : توهین یا ضرب و جرح عمدی . برای دریافت اطلاعات بیشتر در مورد نحوه اطلاع از شکایت کلیک کنید .

دلایل و ضمائم : دراین بخش دلایل و مدارکی که بر مبنای آن دعوا طرح شده نوشته می شود . به عنوان مثال : شاهد یا گواهی پزشکی قانونی

زمان و نشانی محل وقوع جرم : باید تاریخ و محل جرم درج شود .

مخازن

بازرسی ابعادی فونداسیون

شکل ، ارتفاع ، شیب و ترازبودن فونداسیون باید به دقت بررسی شود تا مدور بودن تانک حفظ شده و فونداسیون آن عاری از تابیدگی و چین خوردگی باشد . به همین دلیل فونداسیون باید نه تنها در شروع ساخت بلکه در مراحل مختلف ساخت نیز چک شود .

مرکز فونداسیون

نقطه مرکزی فوندانسیون بایستی با استفاده از نقاط مرجع موجود در سایت توسط نقشه بردار چک شود تا هیچ گونه انحرافی نسبت به مختصات ارائه شده در نقشه نداشته باشد.

شعاع پد تانک

شعاع پد تانک را باید توسط متر در چند نقطه چک کرد .مطلب بسیار مهم که در تمام اندازه گیری ها بر روی مخازن باید در نظر گرفت این است که با توجه به این که در مناطق با دمای عمومی بالا مانند عسلویه و بندرعباس تمامی اندازه گیری ها باید در زمان مشخصی از روز انجام شود تا میزان خطا به حداقل خود برسد. همچنین در این مناطق استفاده از دوربین نقشه برداری به جای متر توصیه می گردد.

شیب فونداسیون تانک

فونداسیون تانک باید مطابق با نقشه های ساخت شیب داده شود . در خصوص فوندانسیونها با زیر سازی به صورت سنگ دانه(کراش راک) بهتر است که پیش از ریزش سنگ دانه ها بر روی فوندانسیون شیب لایه زیر را بررسی کرد و پس از ریختن کراش راک و قبل از چیدمان ورقهای کف ، این شیب دوباره کنترل گردد.

تراز کردن فونداسیون

مطابق با استاندارد اختلاف سطح میان دو نقطه مجاور روی محیط که به فاصله 10 متر از هم قرار گرفته اند نباید از3 ± میلی متر بیشتر باشد . از طرفی اختلاف سطح میان هر دو نقطه مفروض روی محیط نیز نباید از 6 ± میلی متر بیشتر باشد .

علامتگذاری مرکز و جهات

مرکز تانک ونقاط ˚0 , ˚90 , ˚180 و ˚270 در بازرسی و ساخت مخازن بسیار مهم بوده و باید از ابتدا طوری مشخص شوند که تا پایان مراحل ساخت این نقاط قابل شناسایی و ردیابی باشند.

چیدمان ورقهای انولار و کف

1) در زمان چیدن ورقهای کف و انولار باید دقت شود تا آسیبی به فونداسیون تانک نرسد . سیمهای پیانو را در امتداد زوایای ◦180-◦0 و ◦270-◦90 می کشیم . این سیمها به عنوان مبنا برای چیدن ورقهای کف و تعیین موقعیت ورقهای انولار روی فونداسیون بکار می روند . ورق ریزی باید از مرکز تانک به سوی محیط انجام شود .

2) به دلیل کشیدگی جوشها ، می توان روی هم افتادگی ورقهای کف را بیشتر از ابعاد موجود در نقشه در نظر گرفت .

3) قطر بیرونی ورقهای انولار می تواند 20 تا 30 میلی متر بیش از ابعاد موجود در نقشه باشد . این مورد در خصوص مخازن با قطر بزگ توصیه می گردد . زیرا مطابق با استاندارد بایستی حداقل 50 میلیمتر ورق انولار از نشیمنگاه شل کورس اول بیرون تر باشد.

4) بعد از چیدن ورقهای کف باید محل اتصال آنها به فواصل 500 میلیمتر و به طول حداقل 25 میلیمتر خال جوش زده شود

5) ورقهای انولار مطابق با نقشه های کارگاهی و نقاطی که روی فونداسیون معین شده ، چیده می شوند . در خصوص چیدمان ورقهای انولار بایستی دقت داشت که نقطه ابتدایی نسبت به صفر فوندانسیون رعایت گردد. دلیل این امر لزوم رعایت فاصله بین درز جوش ورقهای انولار با درز جوش ورقهای شل می باشد.

6) قبل از چیدمان ورقهای انولار ، باید ورقهای پشت بند (back strip) را مطابق نقشه به آنها جوش داد . در خصوص خال جوش مربوط به ورقهای پشت بند تجربه شخصی من این است که بهتر است این خال جوش در قسمت داخلی جوش نباشد، بلکه در قسمت پشت ورق پشت بند زده شود. همچنین با استفاده از یک کاغذ معمولی درز انولار چک شود تا فاصله ای بین این دو نباشد. این مورد به این دلیل مهم است که پس از جوشکاری در صورت وجود فاصله مقداری گل جوش در این ناحیه باقی می ماند که باعث می شود که مفسر فیلم رادیوگرافی در بعضی موارد آن را به اشتباه ، ایراد مربوط به جوشکاری در نظر بگیرد.

جوشکاری صحیح ورقهای انولار و کف

1)اصولا ، جوشکاری از مرکز تانک شروع شده و به سوی محیط تانک ادامه می یابد .

2)محل هائی که به دلیل تنش های حرارتی ناشی از جوشکاری دچار پیچش و تغییر شکل شده اند را می توان با استفاده از روش برگشت (back step) اصلاح کرد .

3)پاس اول جوشکاری باید به صورت منقطع و در اندازه های حدودا 300 میلیمتر انجام شود . در پاسهای دوم به بعد ، جوشکاری به صورت پیوسته انجام می شود .

4)300 میلیمتر ابتدائی محل اتصال ورقهای انولار به یکدیگر (محل قرارگیری ورقهای شل روی ورقهای انولار) باید کاملا جوشکاری شده و پیش از جوشکاری ورقهای شل به انولار مورد بازرسی به وسیله پرتونگاری قرار گیرد .

5) بعد از تکمیل جوشکاری ورقهای شل ، باید ورقهای انولار را به طور کامل به ورقهای کف جوش داد .

6) چیدمان و جوشکاری ورقهای کف هیچ گونه محدودیتی نداشته و ارتباطی به چیدمان ورقهای انولار ندارد ، بنحویکه جوشکاری ورقهای کف را می توان قبل از چیدن ورقهای انولار تکمیل کرد .

7) در تانکهای دارای سقف شناور ، بعد از تکمیل جوشکاری کف و بعد از مونتاژ حداقل یک کورس از ورقهای شل ، می توان ساخت سقف را شروع کرد . قبل از تکمیل سقف ، ورقهای انولار باید به ورقهای کف جوش شده و آزمایش شوند .

8) ورقهای اسکچ مطابق با ابعاد واقعی در کارگاه بریده می شوند .

9) برشکاری ورقهای کف جهت قرارگیری Drain Sump باید مطابق نقشه و توسط گروه عمران انجام شده و سپس نصب و جوشکاری Drain Sump آغاز شود .

10) بعد از جوشکاری ورقهای کف ، می توان Drain Sumpرا نصب کرد .

11) محل اتصال ورقهای انولار (جوشهای لب به لب) باید مطابق با دستورالعمل NDT توسط تست RT مورد بررسی قرار گیرد .

12) جوشکاری اتصالات ورقهای انولار باید به روشی انجام شود که سبب هیچگونه پیچشی در این ورقها نشود , بنابراین ورق انولار باید به طور کامل بر روی ورق پشت بند خوابیده و محل اتصال آنها جوشکاری شود . در ابتدا باید پاسی از جوشکاری روی کلیه ورقهای انولار انجام شود . بعد از سنباده زنی و تمیز کاری , می توان پاسهای بیشتری جوش داد .

13) جوشکاری ورقهای انولار به ورقهای کف بعد از جوشکاری محل اتصال ورقهای انولار و جوشکاری ورقهای انولار به ورق شل شروع می شود .

14) بعد از جوشکاری ورقهای انولار به یکدیگر , و جوشکاری درزهای عمودی ورقهای کورس اول , و بعد از مونتاژ سه کورس از ورقهای شل و جوشکاری دو ردیف از درزهای افقی ورقهای شل , می توان ورقهای انولار را به کورس اول ورقهای شل جوش داد .

15) وقتی گوشه ورقها با شعله بریده می شوند , باید دقت کرد که ورق زیری صدمه نبیند . قبل از جوشکاری نهایی باید کلیه خال جوش ها را با سنگ تمیز کرد .

وکیوم تست

جوشها پس از تکمیل باید به کمک جعبه خلاء و با استفاده از کف صابون تحت آزمایش خلاء قرار گیرند . فشار خلاء موجود در جعبه باید حدود 400 mmHg باشد .

نصب ورقهای شل

پیش از مونتاژ ورقهای کورس اول ، باید دایره ای مطابق با نقشه موقعیت ، روی ورقهای انولار یا دیواره بتنی علامتگذاری شود . بعد از علامتگذاری محل هر کدام از اتصالات ورقهای شل را روی دایره مشخص نمائید . جهت کنترل مدور بودن کورس های بعدی باید دایره ای مرجع به فاصله 100 میلیمتر درون دایره اول علامتگذاری شود .

مونتاژ ورقهای کورس اول ، دوم و سوم

1) ورقهای کورس اول توسط جرثقیل در موضعشان قرار گرفته و پس از تراز کردن , به زمین متصل می شوند . همزمان با مستقر کردن ورقها , باید آنها را لب به لب هم قرار داده و موقتا توسط ورقهای محکم به هم مونتاژ کرد .

2) مونتاژ موقت ورقهای کورس اول به ورقهای انولار باید توسط تکه های ورق انجام شده و هیچ خال جوشی نباید زده شود .

3) بعد از نصب کورس اول ، اگر لبه ورقهای شل روی هم بیافتد , باید فاصله کافی بین ورقها (گپ) ایجاد شود .

4) بعد از نصب و قبل از جوشکاری ، مدور بودن ، تراز بودن و شاقول بودن ورقهای کورس اول باید چک شود .

5) جوشکاری اتصالات عمودی کورس اول باید پیش از نصب ورقهای کورس دوم تکمیل شود .

6) نقطه شروع جهت نصب کورسهای دوم به بعد باید ◦90 نسبت به نقطه قبلی جابجا شود .

7) نصب کورس های بعدی باید بعد از تکمیل جوشکاری کورس قبلی انجام شود .

جوشکاری صحیح ورقهای شل

1) پاس اول کلیه اتصالات عمودی باید توسط روش برگشت (back step) و به صورت سر بالا انجام شود . جهت جوشکاری پاس های بعدی باید ابتد پاس قبلی توسط فرچه تمیز کاری شود .

2) بعد از تکمیل پاس دوم اتصالات عمودی ، می توان پاس اول را از سمت مخالف سنگ زد .

3) در کلیه اتصالات جوشکاری عمودی و افقی باید نفوذ کامل فلز جوش در فلز مادر صورت گیرد .

4) بعد از تکمیل جوشکاری کورس دوم ، جهت سهولت دسترسی به درون تانک ، می توان دریچه بازدید را روی کورس اول برید (لبه های برشکاری شده سنگ زده شود) .

5) الکترودها باید به مدت 2 ساعت و در دمای 250- 300◦C نگه داشته شوند . دمای گرم کنهای دستی باید 80-100◦C باشد .

استانداردهای مونتاژ

1) میزان عدم هم راستایی مجاز در ورقهای شل به صورت زیر می باشد :

i) اتصالات عمودی

نباید از 10% ضخامت ورق یا 6/1 میلیمتر بیشتر باشد .

ii) اتصالات افقی

نباید از 20% ضخامت ورق بالائی بیشتر باشد در مورد ورقهای ضخیم تر از 19 میلیمتر نیز نباید از 2/3 میلیمتر بیشتر شود .

مونتاژ سقف شناوری

نصب پایه های موقت

1) مکان پایه های موقت (Temporary Roof Supports) باید مطابق با نقشه روی عرشه پائینی علامتگذاری شود .

2) بعد از انجام بازرسی از موقعیت پایه های موقت ، جوشکاری آغازمی شود .

3) تنظیم موقعیت پایه ها با استفاده از ریسمان انجام می شود .

چیدمان ورقهای عرشه پائینی سقف

چیدن ورقها مطابق نقشه انجام می شود . باید توجه شود که حد مجاز روی هم افتادگی ورقها باید کاملا مطابق با اندازه های نشان داده شده در نقشه باشد .

جوشکاری عرشه پائینی سقف

باید توجه داشت جهت جلوگیری از باد کردگی ورقها تعدادی از تقاطع ها (+) نباید جوشکاری شوند , تنها بعد از اطمینان از اینکه هیچکدام از ورقها باد نکرده اند می توان آنها را جوشکاری کرد .

سوار کردن حلقه ها (Rim Plates) ، دیواره ها(bulk heads) و تراسها (truss)

1) به هنگام علامتگذاری موقعیت حلقه ها و دیواره های شعاعی روی ورقهای عرشه پائینی , باید موقعیت Rolling Ladder , Roof Drains و Gauge Pole نیز مشخص شود .

2) بعد از جوشکاری حلقه های ابتدائی , تراسها را سوار می کنیم .

3) نصب حلقه های میانی مطابق با نقشه انجام می شود .

4) دیواره های شعاعی را به صورت عمودی نصب می کنیم .

5) بعد از جوشکاری دیواره های شعاعی , آنها را به حلقه ها جوش می دهیم .

6) کلیه جوشها باید توسط گازوئیل تحت تست نشتی قرار گیرند .

7) چیدن ورقهای عرشه بالائی سقف همانند عرشه پائینی است .

نصب پایه های دائمی (Pipe Supports)

1) علامتگذاری موقعیت پایه ها روی میز کار مطابق نقشه انجام می شود .

2) غلاف پایه ها باید مطابق با نقشه به ورقهای عرشه جوش داده شوند .

3) تنظیم یا تصحیح ارتفاع پایه ها و مونتاژ کردن آنها .

برداشتن پایه های موقت

وقتی پایه های دائمی به طور کامل نصب شدند ، باید پایه های موقت را برداشت .

نصب متعلقات مربوط به شل مخزن

Shell Manhole , Water Sump , Nozzle

نصب متعلقات مربوط به سقف شناور

Deck manhole , Pontoon Manhole , Roof Drain , Emergency Drain لازم است که مکان قرارگیری متعلقاتی که در بالا ذکر شد مطابق نقشه علامتگذاری شود .

کورسهای چهارم به بالا

ورقهای شل از کورس چهارم به بعد مرحله به مرحله مونتاژ و جوشکاری می شوند .

1- بعد از مونتاژ ورقهای شل ، خال جوش زنی بر روی تاپ انگل انجام شده و ورقهای سخت کننده R مانند با خال جوش به تاپ انگل متصل می شوند .

2- وقتی که جوشکاری اتصالات عمودی کورسهای چهارم به بالا تکمیل شد ، اتصالات عمودی تاپ انگل نیز باید جوشکاری شوند .

بادبند

3- چون بادبندها از قبل به صورت مدور ساخته می شود لبه های آنها جز در موارد ضروری نباید بریده شود .

4- جوشکاری بادبندها به شل باید قبل از جوشکاری اتصالات افقی تکمیل شود . جوشکاری جوشهای افقی باید به صورت منقطع و به فواصل 1 متر انجام شود ولی در پاسهای بعدی می توان به صورت پیوسته جوشکاری کرد .

سیستم زه کشی سقف (Roof Drain System)

بعد از نصب پستهای مربوط به سقف ، سیستم فاضلاب سقف و نگهدارنده ها مطابق با نقشه جوشکاری شده و بعد از تکمیل جوشکاری توسط تست روغن نافذ آزمایش شوند .

سیستم آب بندی (Sealing System)

قبل از نصب سیستم آب بندی , کلیه موانع را باید از بالای پونتونها برداشت . سیستمهای آب بندی و پوشش ها باید مطابق نقشه و دستورالعملهای نصب مونتاژ شوند .

بازرسی و تستها

بازرسی و تست های مربوطه توسط ناظر کارفرما انجام می شود . گزارش بازرسی و آزمایش ها باید جهت بازنگری و تصویب به کارفرما ارائه شوند .

تست پر کردن مخزن با آب

موارد زیر باید قبل از انجام آزمایش چک شوند :

1) کلیه جوشکاریها باید تکمیل شده باشند .

2) کلیه تستهای رادیوگرافی باید انجام شده باشند .

3) لوله کشی موقت جهت انجام تست باید تکمیل شده باشد .

4) تمیزکاری درون تانک و برداشتن جیگهای موقت انجام شده باشد .

5) کلیه دریچه های موجود بر روی شل باید توسط شیرها یا درپوشهای مناسب مسدود شوند .

6) منهولهای سقف باید باز باشند .

7) همسطح بودن (تراز بودن) فونداسیون باید در نقاطی مشخص اندازه گیری شود .

8) جهت جلوگیری از نشست آنی مخزن ، میزان افزایش ارتفاع آب در مخزن باید کمتر از 5 متر در روز باشد .

انجام بازرسی هنگام پر شدن مخزن

1) در صورت نشست فونداسیون پیمانکار باید موضوع را فورا به ناظر گزارش دهد .

2) کنترل اینکه آیا آب از محل جوشکاریها نشت می کند یا نه .

رنگ کاری

1) آماده سازی سطح و رنگ کاری باید مطابق مشخصات مصوب کارفرما انجام شود .

2) پیش از استفاده از آستر (جهت ممانعت از زنگ زدن تانک)، تانک باید کاملا تمیز بوده و عاری از آب و مواد باقیمانده خارجی و ته الکترودها باشد .

آماده سازی مدارک فنی

فاز آماده سازی مدارک فنی جزء مهمترین و حساس ترین قسمتهای مربوط به بازرسی می باشد. اهمیت این قسمت وقتی مشخص می گردد که با نگاه به سیر روند اجرای پروژه ، این مطلب را به خاطر بسپاریم که پایه گذاری موارد مربوط به فرمتها ، روال ، ایستگاههای بازرسی و بسیاری مطالب دیگر باعث موفقیت یا عدم موفقیت گروه بازرسی در کنترل کیفی فرایند ساخت خواهد بود.

به طور کلی مدارک و مستندات فنی مورد نیاز در بازرسی مخازن ذخیره را می توان به صورت زیر بیان کرد :

1-ITP

2-Fabrication & Erection Procedure

3-WPS(Welding Procedure Specification

4-PQR(Procedure Qualification Record

5-NDT Procedure (Nondestructive Testing Procedure

6-Painting Procedure

7-PWHT Procedure ( Post weld Heat Treatment Procedure

8-Hydro static test Procedure

9-Welding Map

آزمایشات غیر مخرب NDT درمراحل بازرسی مخازن ذخیره

آزمایشات غیر مخرب جهت بررسی کیفیت مواد و قطعات دارای کاربرد می باشند. در بسیاری موارد از این آزمایشات جهت بررسی کیفیت جوشکاری انجام شده بر روی سازه های مختلف استفاده می شود ، ولی باید به یاد داشت کاربرد آزمایشات غیر مخرب بسیار فراتر از کنترل کیفیت جوشکاری بوده و در تجزیه و تحلیل میزان عمر سازه ها و خواص الکتریکی ، مکانیکی و ... دارای کاربردهای فراوان می باشد.

آزمایشات غیر مخرب به روشهایی اطلاغ می گردد که با بررسی سازه و بدون ایجاد تخریب و تغییر در آن نسبت به شناسایی و مشخص نمودن خواص مورد نظر اقدام نمایید. روشهای گوناگونی بعنوان آزمایشات غیر مخرب شناخته می شوند. مراجع گونگونی برای انجام آزمایشات غیر مخرب معرفی شده اند. هر یک از استانداردهای ISO,BS,EN,DIN,… روشهای مختلفی را برای انجام آزمونهای غیر مخرب معرفی نموده اند. بعنوان یکی از مراجع که در آزمونهای غیر مخرب استفاده فراوانی دارد می توان به استاندارد ASME Sec V اشاره کرد. از دلایل محبوبیت و کاربرد این استاندارد مجتمع بودن آن است. این استاندارد برخلاف استانداردهای اروپایی در یک کتاب مرجع ارائه شده است. لیستی از روشهای ارائه شده در این استاندارد را می توان بشرح زیر بیان نمود.

- Article 1 General Requirements

- Article 2 Radiographic Examination

- Article 4 Ultrasonic Examination Methods for In-service Inspection

- Article 5 Ultrasonic Examination Methods for Materials and Fabrication

- Article 6 Liquid Penetrant Examination

- Article 7 Magnetic Particle Examination

- Article 8 Eddy Current Examination of Tubular Products

- Article 9 Visual Examination

- Article 10 Leak Testing

- Article 11 Acoustic Emission Examination of Fiber-Reinforced Plastic Vessels

- Article 12 Acoustic Emission Examination of Metallic Vessels During PressureTesting

- Article 13 Continuous Acoustic Emission Monitoring

برای انجام آزمایشات غیر مخرب میبایست دستورالعملهایی از قبل توسط افراد ذی صلاح تهیه شود که به عنوان مبنا و مرجع توسط بازرسین مورد استفاده قرار داده شود . دلیل این امر این است که در حقیقت با تدوین روش مناسب و درست و درج معیارهای پذیرش متناسب با حساسیت سازه از صرف زمان وهزینه بیهوده جلوگیری می شود. در هر دستورالعمل مربوط به آزمایشهای غیر مخرب جزئیات زیر باید بدقت ذکر شود :

۱-Scope

بسیار مهم است که در یک رویه کاری مشخص شود که این روش برای استفاده در چه شرایطی بوده و در صورت تغییر کدامین شرایط نمی توان از این روش کاری استفاده کرد. مطالبی که در این قسمت بصورت معمول ذکر می شوند:

- موادی که با این روش تست قابل آزمایش می باشند.

- شرایط خاصی که نگارنده روش آزمایش با در نظر گرفتن آنها نسبت به آماده سازی این مدرک اقدام نموده است.

۲-Reference Standards

هماننگونه که مشخص است در این قسمت استانداردهای مرجع که در نگارش این مدرک استفاده شده اند ذکر می شود.

۳-Personal Qualification

در این قسمت مهارت مورد نیاز برای انجام آزمایشات مطابق این رویه ذکر می گردد. ذکر یک مطلب در این قسمت ضروری به نظر می رسد. بسیاری از دوستان در دستورالعمل های خود بعنوان مثال ذکر می کنند SNT- TC-1A Level I or II . اما در بسیاری از موارد دارا بودن تنها مدرک کافی نیست و بنظر بهتر است که سابقه کاری مفیدی جهت کار در زمینه مورد نظر ذکر شود.

۴-Equipment

در این قسمت مشخصات دستگاهها و یا مواد مورد استفاده را که مورد قبول می باشند ذکر می کنند. در بسیاری از موارد بایستی که جهت تکمیل این قسمت به لیست شرکتهای مورد تایید کارفرما رجوع کرد.

۵-Technical Detail

در این بخش اطلاعات مربوط به روش انجام آزمایش قرار می گیرد.

۶-Acceptance Criteria

حدود مورد پذیرش عیوب بایستی مطابق با استاندارد مورد نظر استخراج شده و در این قسمت جای داده شود.

۷-Blank Format

در پایان نمونه گزارشی برای ثبت اطلاعات هر آزمایش در قسمت انتهایی قرار می گیرد.

بازرسی چشمی(VT)

تعریف:

در این نوع بازرسی، شخص با استفاده از تجربیات و آموزشهای گذرانده نسبت به بررسی سازه مورد نظر اقدام نموده و مشکلات قابل مشاهده را ذکر می نماید. در این روش ممکن است که بازرس نسبت به بازرسی با چشم غیر مسلح اقدام نماید یا اینکه با استفاده از وسایلی چون ذره بین ، بوروسکوب ، گیج و... اقدام به بررسی نماید.

اصول :

پارامترهای مهم در بازرسی چشمی عبارتند از شدت نور محیط و نوع نور محیط ، شرایط سطح وآماده سازی سطح مانند تمیز کاری قطعه و زاویه نور تابشی می باشد. زاویه نور تابشی بدین دلیل دارای اهمیت است که بعضی از عیوب سطحی فقط تحت تابش نور صحیح ( تابش نور تحت زاویه مناسب )آشکار می شوند .

کاربرد :

تمام عیوب ظاهری اعم از عیوب سطحی ، ترکهای سطحی ،نادرستی شکل ، انحرافات در اندازه و غیره را می توان با بازرسی چشمی مشخص نمود. بازرسی چشمی به عنوان یک روش بازرسی غیر مخرب برای مواد خام و محصولات نیمه تمام یا تمام شده مورد استفاده می باشد .با بازرسی چشمی پیش از عملیات تولید، در مرحله آماده سازی ، حین تولید و همینطور بررسی نهائی می توان از خصوصیات سطحی و علائم مشخصه دیگر در مورد محصول داوری نمود . بازرسی چشمی صحیح قطعات و بررسی شکل ظاهری آنها چه با چشم غیر مسطح ، چه با ذره بین یا بروسکوب انجام شود ، در تشخیص عیوب متالورژیکی حائز اهمیت است و می تواند مبنای برنامه ریزی برای بازرسی های بعدی باشد . بعلاوه بازرسی چشمی اطلاعات مفیدی بدست می دهد که گاهی اوقات این اطلاعات برای حل مسئله کفایت می کند.

مزایا :

بازرسی چشمی ساده و ارازن است و به وسایل و دستگاه های گرانقیمت احتیاج ندارد از شرایط سطحی قطعه و ارزیابی دقیق ظاهر آن خیلی چیزها روشن می شود.

محدودیت :

با چشم غیر مسلح تنها نقص های نسبتاٌ بزرگ که باعث شکستگی پوسته شده اند ، آشکار می شود کارایی بازرسی چشمی را با استفاده از ذره بین با قدرت کم و میکروسکوپ می توان افزایش داد .

استانداردهای مرجع :

علاوه بر استاندارد ASME می توان عیوب مرتبط با جوش را در یک دسته بندی مناسب در استاندارد ISO 5817 یافت. این استاندارد به معرفی کلیه عیوب جوشکاری پرداخته است . فارق از اینکه این عیوب قابل روئیت با چشم مسلح یا غیر مسلح می باشند یا خیر.

آزمایش مایعات نافذ(PT)

تعریف :

آزمایش مواد با مایع نافذ از قدیمی ترین ، اقتصادی ترین و ساده ترین روشهای کشف شده برای شناسایی عیوب سطحی غیر قابل تشخیص با چشم غیر مسطح می باشد. اساس این روش مبتنی بر قابلیت نفوذ بعضی از مایعات با استفاده از خاصیت موئینگی به داخل حفره ها و ترکهای خیلی نازک است . بنا بر این برای آشکار سازی نقص هایی که سبب شکستن سطح کار شده اند ،به کار می رود، این مایعات کشش سطحی کم و قابلیت تر کنندگی خوب نسبت به ماده آزمایش شونده دارند و قادرند روی سطح این مواد قشر نازکی تشکیل دهند .

اصول :

بطور عمومی همه ما روش بازرسی با مواد نفوذ کننده را دارای شش مرحله اساسی می دانیم :

- آماده سازی سطح

- کاربرد مواد نفوذ کننده و اعمال زمان برای نفوذ

- برداشت مواد نافذ اضافی

- کاربرد مواد ظهور و اعمال زمان برای ظهور

- مشاهده و بازرسی

- تمیز کاری نهایی

انواع روشها :

در عمل مواد نفوذ کننده را به وسیله یکی از روشهای متداول بر روی سطح قطعه اعمال میکنند. روش برگزیده به اندازه ،شکل وتعداد قطعات مورد بازرسی بستگی دارد. بازرسی قطعه در محل نیز یکی از عوامل گزینش میباشد. مایعات نافذ ، چه مرئی ، چه فلورئوسنت می توانند بوسیله هر یک از راه های ذیل اعمال شوند :

غوطه وری: کل نمونه به داخل یک مخزن مایع نافذ ، فرو برده می شود .

پاشش: معمولاً با استفاده از پمپ مدار بسته کم فشار یا از قوطی های پاششی فشار ، مایع نافذ روی سطح پاشیده می شود.

ریختن: مایع نافذ با یک وسیله به سادگی روی سطح ریخته می شود

معمولا برای بازرسی چندین قطعه نسبتا کوچک بهتر است از روش فرو بردن کامل به درون مخزن حاوی مایع نفوذکننده استفاده شود. قطعات را باید پیش از غوطه وری کاملاخشک کرد زیرا آب یا حلالهای تمیز کننده به جا مانده با آلوده شدن به ماده نفوذ کننده از نفوذ آن جلوگیری میکنند. در حین غوطه وری قطعه ، باید دقت شود که حبابهای هوا ایجاد نشوندوتمام سطوح بازرسی کاملا خیس شوند . معمولا قطعات را به مدت معینی در مایع فرو می برند و سپس بیرون می آورند . در خلال این مرحله ، باید دقت شود که مایع نفوذ کننده از تمام منافذ خارج شده باشد . قطعاتی را که آثار ماده نفوذ کننده بر روی سطحشان وجود دارد ، پس از خشک کردن باید دوباره غوطه ور ساخت .

معمولاً از شیوه سیلابی برای بررسی سطوح بزرگ قطعات ساده استفاده می شود . معمولاً ماده نفوذ کننده را با فشار پایینی که موجب ذره ای شدن سیال نمی شود ، بر روی سطح می پاشند . باید مطمئن شد که ماده نفوذ کننده تمام سطح مورد بررسی را پوشانده ، و سطح در تمام مدت نفوذ مرطوب باشد .

هنگامی که تنها بررسی قطعات تکی یا بازرسی قطعات در محل لازم است ، ماده نفوذ کننده را به وسیله قلم مو یا از طریق قوطی اسپری به کار می برند . برای قطعات پیچیده تر بهتر است از قلم مو استفاده شود . هنگام استفاده از شیوه سیلابی از خشک شدن ماده نفوذ کننده بر روی سطح باید جلوگیری کرد .

کاربرد :

امروزه ، بازرسی با مواد نفوذ کننده رنگی ، روش صنعتی مهمی است و برای تعیین نقص هایی مانند ترک ، جدا لایگی ، رویهم افتادگی و منطقه های تخلخل سطحی در بسیاری قطعات به کار می رود . این روش تقریباٌ برای همه قطعات قابل استفاده است ، اعم از اینکه قطعه بزرگ باشد یا کوچک ، شکل ساده داشته باشد یا پیچیده ؛ این روش برای بازرسی فرآورده های ریختگی و کار شده فلزات آهنی و غیر آهنی و همچنین آلیاژ ها ، سرامیک ها ،شیشه آلات و برخی قطعات پلیمری به کار می رود.

مزایای بازرسی با مایع نافذ :

علائم وجود عیب روی خود قطعه ظاهر می شود

محدودیتی برای اندازه و شکل جسم مورد کنترل وجود ندارد

این روش برای بازرسی قطعات کوچک نیز مناسب است

مایعات نافذ دارای قابلیت نفوذ فوق العاده ای در داخل ترکها بسیار نازک بوده و با تنوع در ترکیب و تحت شرایط متنوعی می توانند برای بازرسی مواد مختلفی بکار روند .

متدهای بازرسی دیگر مانند ذرات مغناطیس اغلب به دو بازرسی جداگانه یا بیشتر نیاز دارد ولی در مورد مایع نافذ یکدفعه کنترل کافی است .

فرآیند بازرسی با مایع نفوذ کننده نسبتاً ساده است ، زیرا شامل هیچ نوع سیستم الکترونیکی نیست ، و تجهیزات مورد نیاز ارزانتر از دیگر تجهیزات سیستم های آزمون های غیر مخرب است . معمولاًاجرای روشها و استاندارد های بازرسی برای قطعات تولیدی خاص ساده تر از روشهای پیچیده تر دیگر است . این روش برای بازرسی همه نوع مواد بجز مواد متخلخل به کار می رود ، و درپاره ای موارد ، حساسیت آن بیش از بازرسی به وسیله ذرات مغناطیسی است . بازرسی با مواد نفوذ کننده در واقع برای همه قطعات با هر اندازه و شکلی مناسب است و برای کنترل کیفی تولیدات نیمه تمام و تمام شده و همچنین بازرسی مستمر قطعات در حین کار به کار می رود .

محدودیت بازرسی با مایع نافذ :

فقط عیوب منتهی به سطح را میتواند کشف نماید .

اگر سطح جسم متخلخل باشد مایع اضافی را نمی توان به آسانی از سطح قطعه پاک نمود و در نتیجه علائم عیب با علائم نفوذ موجود در این تخلخلها مخلوط شده و بخوبی قابل تشخیص نمی باشد .

با وجودی که مایع نافذ در حدود درجه حرارتهای نسبتاً وسیعی موثر است معهذا درجه حرارتهای خیلی کم و خیلی زیاد برای کار مناسب با مایع نافذ سازگار نمی باشد .

حفاظت مایع نافذ از آلوده شدن به مواد خارجی مخصوصاً آب مسئله ایست و در آماده کردن قطعات برای بازرسی و حفاظت ظروف حاوی مایع نافذ از رطوبت گرد و خاک یا سایر مواد خارجی باید کوشید.

آشکار سازی نقصهای زیر سطحی به روش های بازرسی دیگر نیاز ذارد . نا همواری های سطحی و تخلخل مواد از عوامل دیگر عدم کارایی این سیستم اند . این مورد ، به ویژه می تواند نشانه های غلط به وجود آورد ، زیرا هر گونه خلل و فرج را به عنوان نقص بالقوه ای ثبت خواهد نمود.

آزمایش به روش ذرات مغناطیسی(MT)

تعریف :

بازرسی به روش مغناطیس کردن ذرات روشی حساس برای تعیین محل نقصهای سطحی و برخی نقصهای زیر سطحی در مواد فرو مغناطیس است

اصول :

پارامترهای اصلی این روش مبتنی بر مفهوم های نسبتاً ساده ای است .در اصل ، اگر قطعه مورد آزمایش از جنس مغناطیس شونده باشد و از آن مغناطیس عبور داده شود . خطوط قوای مغناطیس در برخورد با ناپیوستگی ها (تقریباً) عمود بر جهت میدان تغییر مسیر می دهند و میدان نشت قویی را به وجود می آورند . این میدان نشت در سطح و بالای قطعه مغناطیده قرار دارد ، حال چنانچه ذرات ریز مواد مغناطیس شونده بصورت خشک یا معلق در مایع یر روی سطح قطعه پاشیده شود ، در محل وجود عیب ، تجمع نموده پل مغناطیسی که به این ترتیب تشکیل می شود ، محل ، اندازه و شکل ناپیوستگی را تعیین می کند.

برای آزمایش ذرات مغناطیسی ، سطح قطعه بایستی نسبتاً صاف باشد .چه در غیر اینصورت در اثر نا صافی و شیارهای سطحی ، ذرات پل میزنند و احتمالاً ترک در زیر پوشش آنها مخفی می ماند . گاهی از رنگ سفید زود خشک شونده زمینه سفیدی بوجود آورده میشود تا براده سیاه در متن سفید به خوبی مشاهده گردد . گاهی هم براده ها را رنگ می زنند تا راحت تر دیده شوند .اگر براده با رنگ فلوئورسنت آغشته گردند در زیر تابش نور ماوراء نفش به وضوح دیده می شوند .خاصیت مغناطیس را در قطعه به وسیله آهنرباهای دائم ، آهنرباهای الکتریکی ، یا با گذراندن جریانهای قوی از درون یا پیرامون آن می توان القاء کرد . این شیوه به سبب امکان تولید میدانهای مغناطیسی شدید در درون قطعات ، در عملیات کنترل کیفیت کاربرد گسترده ای دارد . این روش در تشخیص و آشکار سازی ترکها حساسیت خوبی دارد.چرخ دنده ها محورها و قطعات مشابه را پس از زمایش مغناطیس زدائی می کنند تا ضمن کار و از ایجاد جریانهای گردابی جلوگیری کرده و تراش براده ها و ذرات را جذب ننمایند .

انواع روشها :

تشخیص عیوب در قطعه توسط بازرسی ذرات مغناطیسی به روشهای پیوسته و پسماند، میدانهای مغناطیسی، میدان حلقوی، میدان مغناطیسی طولی، میدان مغناطیسی چرخنده انجام میشود.

کاربردها :

کاربردهای صنعتی اصلی بازرسی به وسیله ذرات مغناطیسی عبارتند از : بازرسی فرآیندی ، بازرسی نهایی . بازرسی دریافتی ، تعمیرات جزیی و کلی . قطعات خریداری شده نیمه تمام و هم مواد اولیه برای تشخیص نقصهای اولیه آزمون می شوند. بازرسی میلگردها ،تسمه ها ، شمشهای آهنگری و ریختگی های ماسه ای وارده با این روش انجام می شود . در صنایع حمل و نقل (جاده ای ، راه آهن ، هوایی و دریایی) بر اساس برنامه های منظم تعمیرات کلی موجود ،قطعات حساس را برای شناسایی ترکها بازرسی می کنند . میل لنگها ، قابها ، چرخ لنگرها ، قلابهای جرثقیل ، محورها ، پره های توربین بخار و اتصال دهنده ها نمونه ای از قطعات آسیب پذیر به شکست ، به ویژه شکست ناشی از خستگ اند ؛ و بنا براین به بازرسی منظم نیاز دارند .، سیستم بازرسی به وسیله ذرات مغناطیسی را می توان به سادگی خودکار کرد و در نتیجه ، بازرسی مطمئن و نسبتاً بدون زحمتی انجام داد . در حالی که سیستم خودکار در حال انجام وظایف مکانیکی خود است ، مسئول بازرسی می تواند تمام وقت خود را صرفاً به بازرسی اختصاص دهد . آهنگ تولید متناسب با عملیات متعددی است که همزمان در ایستگاه های مختلف انجام می شود . هزینه خودکار سازی در مقایسه با هزینه نیروی انسانی برای چندین واحد منفرد دستی که برای دستیابی به همان آهنگ های تولیدی لازم است ، توجیه پذیر خواهد بود

مزایای آزمایش با ذرات مغناطسی :

- الف – یکی از قابل اعتمادترین متدها برای پیدا کردن ترکها سطحی ، خصوصاً ترکهای خیلی ظریف و کم عمق می باشد .

- ب – علائم وجود و یا عدم وجود عیب روی خود قطعه ظاهر می شود

- ج – کنترل سریع بوده و انجام آن آسان می باشد . اپراتور می تواند طرز کار را بدون آموزش طولانی یا خیلی فنی به آسانی بیاموزد .

- د- محدودیتی برای اندازه یا شکل قطعه مورد آزمایش وجود ندارد .

- ه – ترکها اگر با ماده خارجی دیگری پر شده باشند نیز در این روش پیدا می شوند .

- و – در حالت عادی پاک کردن قبلی نمونه لازم نیست .

- ز – پوشش نازک رنگ یا سایر پوشش های غیر مغناطیسی مانع کار نخواهد شد .

- ر – در این متد از تجهیزات الکترومکانیکی استفاده می شود که پرداخت و ظرافت چندانی لازم نداشته و می تواند در کارگاه ساخته شود . نگهداری آن نیز آسان است .

- - این متد می تواند بطور خود کار بکار رود و نسبتاً ارزان است .

محدودیت آزمایش با ذره مغناطیس

- الف – این روش فقط برای مواد فرو مغناطیس قابل استفاده است .

- ب – در مورد عیوب غیر سطحی دقیق نمی باشد .

- ج - میدان مغناطیسی بایستی در جهتی ایجاد شود که سطح اصلی عیب را قطع نماید و این مسئله ایست که اپراتور با آن مواجه می شود و بهمین دلیل گاهی به دو مرتبه بازرسی کردن و یا بیشتر نیاز دارد .

- د - مغناطیسی زدائی پس از انجام آزمایش اغلب ضرورت پیا می کند

- ه – بعد از انجام ازمایش و مغناطیس زدائی ، تمیز کردن قطعه و جدا کردن ذرات مغناطیس چسبیده به سطح ممکن است ضروری باشد .

- و – هنگام آزمایش قطعات دارای شکل پیچیده تولید میدان مغناطیس در جهت مناسب اغلب مسئله است .

- ز- هنگام آزمایش قطعات ریخته گری شده خیلی بزرگ ، جریان بر ق خیلی زیادی مورد لزوم است .

- ر – برای اجتناب از گرم شدن ناحیه و سوختن قطعات با سطوح صیقلی یا در محلهای تماس برق با این سطوح مراقبت زیادی لازم است .

- ط – برای مغناطیس کردن ، جابجا کردن قطعات ضروری است و این عمل مخصوصاً وقتی که تعداد زیادی از قطعات کوچک مورد کنترل واقع می شوند وقت گیر می باشد .

- ی – با وجود اینکه علائم وجود عیب به آسانی دیده می شود ، معهذا گاهی در تفسیر علائم تجربه و مهارت لازم است . البته در مقایسه با متدهای دیگر مثل رادیو گرافی و التراسونیک آزمایش با ذره مغناطیسی خیلی ساده تر می باشد .

بازرسی با امواج مافوق صوت(UT)

تعریف :

روش های فراصوتی کاربرد بسیار گسترده ای در تعیین نقص های درونی مواد دارند ، با وجود این از آنها می توان برای تعیین ترک های زیر سطحی نیز استفاده کرد. آزمون های فراصوتی ،افزون بر بازرسی قطعات تکمیل شده ،برای بازرسی کنترل کیفیت مراحل مختلف تولید قطعاتی همچون لوحه ای نورد شده نیز به کار می روند. معمولاٌ از این روش ها برای بازرسی قطعات و مجموعه های در حین کار نیز استفاده می شود .

اصول :

در این روش صوت از میان محیط های جامد به راه های مختلف منتشر می شود، و تغییرات را برروی صفحه دستگاه التراسونیک نمایان می سازد و به این طریق اپراتور عیوب داخلی قطعه مورد آزمایش را تشخیص می دهد.

انواع روشها :

وجود نقص را در ماده با استفاده از امواج فراصوتی به وسیله روش عبوری یا بازتاب می توان آشکار ساخت .

کاربرد : روش های فراصوتی کاربرد بسیار گسترده ای در تعیین نقص های درونی مواد دارند ، با وجود این از آنها می توان برای تعیین ترک های زیر سطحی نیز استفاده کرد. آزمون های فراصوتی ،افزون بر بازرسی قطعات تکمیل شده ،برای بازرسی کنترل کیفیت مراحل مختلف تولید قطعاتی همچون لوحه ای نورد شده نیز به کار می روند . معمولاٌ از این روش ها برای بازرسی قطعات و مجموعه های در حین کار نیز استفاده می شود .

آزمایش پرتونگاری صنعتی(RT)

تعریف :

بازرسی رادیوگرافی روشی از آزمایشات غیر مخرب می باشد که توسط تشعشات رادیواکتیو یا پرتو ایکس ساختار داخلی قطعات مورد آزمایش را نمایان می سازد. در این روش انرژی از یک سمت وارد قطعه می شود و از سمت دیگر از آن خارج می شود و این انرژی روی وسیله ای (به عنوان مثل فیلم) ثبت می شود.

اصول :

اساس بازرسی رادیوگرافی بر مبنای دو اصل می باشد نفوذ و جذب، در این روش باید برای هر قطعه ای انرژی انتخاب شود که علاوه بر اینکه قابلیت نفوذ و عبور از قطعه را داراست مقداری از آن انرژی به ذرات داخل قطعه برخورد کرده و جذب آن قطعه شود.

کاربرد :

اکثر قطعات فلزی و غیر فلزی، مواد غذایی

مزیت های این روش :

- برروی اکثر قطعات می توان آزمایش رادیوگرافی انجام داد.

- تصویر دائمی به ما می دهد.

- عیوب داخلی و عیوب مجموعه ها را آشکار می سازد.

- مقدار حساسیت با تغییر انرژی قابل تنظیم است.

محدودیت های این روش :

- دسترسی به دو طرف قطعه مورد نیاز است.

- قطعات ضخیم به دلیل محدود بودن انرژی منابع موجود قابل رادیوگرافی نمی باشد.

- رادیوگرافی برروی قطعات پیچیده مشکل می باشد.

- عیوب موازی با سطح در این روش قابل تشخیص نمی باشند