نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استخوردگی در دماهای بالا

High-temperature corrosion is a form of

corrosion that does not require

called dry corrosion or scaling. The term oxidation is ambivalent

because it can either refer to the formation of oxides or to the mechanism

of oxidation of a metal (i.e., its change to a higher valence than the

metallic state). Strictly speaking, high-temperature oxidation is only

one type of high-temperature corrosion, but it is the most important

high-temperature corrosion reaction

تفاوت Lamellar Tearing,وLamination

بین Lamellar Tearing و Lamination تفاوت وجود دارد و این نکته مهم میباشد که Lamination در ورق خام موجود میباشد ولی Lamellar Tearing در ورق قابل دیدن نیست و بعد از جوش در اثر تنش ناشی از کشش جوش در مقطع ضخامت پدیدار میشود.

ز عیوب ساخت اسکلت فلزی میتوان به پارگی ورقی (Lamellar tearing) اشاره نمود. پارگی لاملار می تواند در زیر جوش به ویژه در ورق های فولادی نورد شده رخ دهد که دارای شکلپذیری ضعیف در ضخامت ورق است. ویژگی های مشخصه، علل اصلی و بهترین روش برای کاهش خطر پاره شدن لامالر توصیف شده است.

پارگی لاملار یک پدیده ترکی است که در زیر جوش اتفاق میافتد و ساخت و مونتاژ صفحات نورد شده فولادی دیده میشود. این پارگی همیشه در فلز پایه است که اغلب در خارج از منطقه پیش گرمایش یافته نیز دیده میشود و به صورت کلی موازی با مرز همجوشی دو فلزی است.

حالات پارگی

- کرنش ها باید در یک جهت عرضی کوتاه از صفحه اتفاق بیوفتند. این کرنشها از انقباض فلز جوش در اتصال است اما میتواند به صورت بیشتری از به دلیل عکسالعملها در سازههای نامعین است.

- جهت جوش باید به گونه ای باشد که کرنشهای اتصال در عرض ضخامت ورق باشد.

- مصالح نسبت به پارگی مستعد باشد.

شناسایی عیوب ساخت اسکلت فلزی

ظاهر

تشخیص اصلی وضعیت پارگی لاملار این است که اغلب در جوشهای شیاری روی قطعات T و جوشهای گوشه مشاهده میشود که معمولا در فلز میزبان موازی با مرز همجوشی جوش و سطح ورق است. (شکل ۱). ترکها میتواند در پنچه یا ریشه جوش پدیدار شود اما همواره همراه با نقاط دارای تمرکز تنش است.

شکست سطح

سطح شکستگی فیبری و چوبی با مقاطع موازی بلند است که نشان دهنده کم بودن شکلپذیری ورق فلزی در جهت ضخامت میباشد (شکل ۲).

متالوگرافی

چونکه پاره شدن لاملار با یک تمرکز بالایی از مصالح کشیده شده در جهت موازی با سطح صفحه همراه است، پاره شدن لاملار یا غشایی با ظاهر پله ای ظاهر می شود.

علت پارگی لاملار

به طور کلی سه شرایط وجود دارد که باید برای پارگی لامالر رخ دهد:

- کرنش عرضی – کرنشهای انقباضی در جوشکاری باید در جهت کوتاه صفحه، یعنی از طریق ضخامت صفحه، عمل کنند.

- جهت گیری جوش – مرز همجوشی تقریبا موازی با سطح تماس صفحات است.

- حساسیت مواد – این صفحه باید در سطح ضخامت از نظر شکلپذیری ضعیف باشد. بنابراین، اگر تنش های تولید شده در جوشکاری در جهت ضخامت باشد، خطر پارگی لاملار یا غشایی بیشتر خواهد شد. این خطر همچنین باعث افزایش سطح هیدروژن فلز جوش می شود.

عوامل موثر در کاهش خطر پارگی لاملار

انتخاب مصالح، طراحی اتصال، فرایند جوشکاری، مواد مصرفی، پیش گرمایش می تواند به کاهش ریسک پارگی لاملار کمک کند.

پارگی لاملار را فقط در ورق های فولادی نورد شده و نه فرج شدگی و ریخته گری مواجه می شوید. هیچ فولادی نیست که بیشتر در معرض پاره شدن لاملا قرار داشته باشد، اما فولاد با کاهش مقطع عرضی در ناحیه که معمولا با غلظت بالای سولفید یا اکسید نورد درگیر است، حساس خواهد بود. به عنوان یک قاعده کلی، فولاد با کاهش مقطع عرضی در ناحیه بیش از ۲۰٪ اساسا مقاومت در برابر پارگی لاملار است در حالی که فولاد با کمتر از ۱۰ تا ۱۵٪ کاهش مقطع عرضی در ناحیه باید در اتصالات به آرامی محدود شود (شکل ۳).

فولاد با مقاومت بالاتر دارای ریسک بالاتری هستند به ویژه وقتی که ضخامت بیش از ۲۵ میلیمتر باشد. فولادهای آلومینیوم با مقادیر کم سولفور (<0.005٪) دارای خطر کمتری هستند. تامین کنندگان فولاد می توانند صفحههایی را که از طریق ضخامت مورد آزمایش قرار می گیرند با مقدار کاهش مقطع عرضی در ناحیه بیش از ۲۰٪ تست کنند تا عیوب ساخت از بین برود.

PERED

An Environmental Study on Persian Direct Reduction

(PERED®) Technology: Comparing Capital Cost and

Energy Saving With MIDREX® Technology

Fatemeh Mahnaz Mohsenzadeh 1, Hassan Payab 2*, Mohammad Ali Abdoli 3,

Zahra Abedi 4

1 Department of Natural Resources and Environment, Science and Research Branch, Islamic

Azad University, Tehran, IRAN

2 Department of Technical and Engineering, South Tehran Branch, Islamic Azad University,

Tehran, IRAN

3 School of Environment college of engineering university of Tehran, Tehran, IRAN

4 Department of Natural Resources and Environment, Science and Research Branch, Islamic

Azad University, Tehran, IRAN

* Corresponding author: h_payab@azad.ac.ir

Abstract

The Midrex office space has been designed for a collaborative environmental work, with an open floor plan

and numerous meeting rooms and areas for discussion. PERED® Direct reduction technology is the new

technology in the world. Iran developed PERED® direct reduction technology for decreasing capital cost and

energy saving. Iron oxide pellets are reduced in the shaft furnace. Top gas return from furnace after cleaning

in scrubber is divided into fuel and process gas. Process and natural gas are mixed together (feed gas) after

preheat in heat recovery system. Reducing gas is generated in the reformer by reacting methane (CH4) with

water vapor (H2O) and recycled carbon dioxide (CO2) in reformer tube. Flue gas is produced due to

combustion of gases in the reformer box. Some changes and improvement in equipment have been done.

Reformer tubes changed from 8 to 10 inch and reformer box volume is decreased. Process and seal gas

compressors are changed from Aerzen rotary lobe type to centrifugal Siemens type. Shaft furnace has a new

design and internal furnace diameter is variable in terms of furnace diameter. China hat equipment replaced

upper cluster breaker. Elimination of upper cluster breaker is done without any problem for movement of

material in the furnace. It is affirm that it does not create any cluster in PERED® technology. Tube bundles

arrangement is developed and one steam tube bundle is increased.

Keywords: PERED®, MIDREX®, heat recovery system, reformer

Mohsenzadeh FM, Payab H, Abdoli MA, Abedi Z (2018) An Environmental Study on Persian Direct

Reduction (PERED®) Technology: Comparing Capital Cost and Energy Saving With MIDREX®

Technology. Ekoloji 27(106): 959-967.

INTRODUCTION

According to a meeting in December 2015, more

than 195 countries reached a consensus to minimize

carbon dioxide emissions to keep the global warming to

lower than 2°C above pre-industrial level (Johannesson

2017). First reliable global measurements of

temperature from NASA are presented in Fig. 1.

The Midrex process was started in 1966 when

Donald Beggs of the Surface Combustion Corporation

came up with an idea to decrease the Midrex process

directly. The Midland-Ross Co. contributed to the

growth of the original process that was later became

Midrex Technologies, Inc. HYL process to decrease

iron ore directly was the fruition of research efforts

initiated by Hojalata y L.mina, S.A. (later known as

Hylsa), at the beginning of the 1950s. The design of four

plants of PERED® technologies (Persian Direct

Reduction), began in 2007 in Iran. Every plant capacity

is 800,000 Ton DRI per year. The PERED®

technologies started producing for the first time in the

world, in Iran in 2017.

As reported by MIDREX®, total world DRI

production in 2017 was 87.1% Mt. It included

MIDREX® 64.8%, HYL/Energiron 16.9%, Other Gas

0.7% and Rotary Kiln, Coal-based 17.6% (CDRI, HBI

and HDRI are 67.88, 8.16, 11.06, respectively). It has

been reported that Iran successfully produced over 20.5

million tons of DRI in 2017.

فرآیند SL/RN

فرآیند SL/RN روشی است که در این روش از کوره های دوار استفاده میشود تحقیقات اولیه آن به حدود پس از جنگ جهانی دوم میرسد که شرکتهای مختلفی اعمم از اروپایی و آمریکایی در شکل دهی این روش حضور داشته اند که نام این فرآینداز همین موضوع منشا گرفته است که هر حرف آن اول نام یکی ازاین شرکتها میباشد . ولی بیشتر تحقیقا ت در کشور آلمان و توسط شرکت Lurgi انجام گرفته است .

تکنولوژی تولید در کوره دوار قبل از آهن اسفنجی با فرآیند تولید سیمان و آهک طراحی و شروع به کار نموده است . در واقع تولید آهن در این کوره ها بهینه سازی شده همان فرآند تولید سیمان و آهک میباشد .

شنگ آهن در این فرآیند بصورت کلوخه یا گندله همراه با دغال کک نشو و مقداری آهک و دولومیت جهت تعدیل مقدار گورگرد موجو در ذغال سنگ از یک طرف کوره افقی دوار وارد آن میشود . کوره احیا یک کوره افقی مایل بازاویه حدود 5 درجه میباشد .

کوره دراثر سوختن ذغال و ورودهوا و نرمه ذغال سنگ تا حدود 1000 درجه گرم میشود که مواد شارژ شده در قسمت اول کوره پیشگرم شده و در قسمت دوم تا 92 درجه فلزی احیا می گردد .

مواد احیا شده گرم پس از خروج از کوره وارد یک کوره دوار حنک کننده میشوند تا درجه حرارت آنها پایین بیاید سپس با خروج از کوره خنک کننده و گذشتن از زیر دستگاه جداکننده مغناطیسی مواد فلزی از خاکستر جداشده و برای انبار کردن یا انجام عملیات ذوب به کوره قوس منتقل گردد .

سنگ آهن مصرفی درکوره دوار دراین روش بدلیل درفشار نبودن کلوخه های موادشارژ از حساسیت کوره های عمودی برخوردار نبوده و میتوان از انواع سنگهای آهن با دانه بندی کلوخه بین 6 تا 20 میلیمتر در این کوره استفاده نمود . حرکت کلوخه ها بصورت مداوم و به آرامی در داخل کوره افقی دوار میباشد . عموماکلوخه خام مخلوط اط نزم سنگ آهن و نرمه ذغال و جسب سر میباشد که نتیجه بهتری بدر مرحله را دارد .

ذغال سنگ مورد استفاده چون از نوع ارزان بوده و قابلیت تبدیل به کک را ندارد بسیار در دسترس میباشد . ذغال مورد استفاده میتواند تا حدود 30 % مواد فرار داشته باشد و لی کربن آن نباید کمتر از 45 % باشد .

دولومیت نیز بدلیل کاهش اثر گوگرد موجود در ذغال سنگ به مواد شارژ اضافه میگردد و همچنین باعث تسریع در عملیات احیا میگردد .

ساختمان کوره افقی دوار

کوره دوار افقی مهمترین بحش واحد احیامیباشد این کوره متشکل از یک استوانه فولادی به قطر 3 الی 6 متر و طول 25 الی 80 متر بوده داخل آن آجرچینی شده و کوره با یک شیب ملایم 3-5 درجه روی چرخدنده های گرداننده نصب می گردند . دمای منطقه احیا حدود 1075 درجه سانتیگراد میباشد . بخاطر بالارفتن دمای کوره پودر ذغال از انتهای خروجی کوره به داحل کوره تزریق میگردد و در فواصل معین یک سری دریچخ جهت دمش هوای پروسس برای سوختن بهتر ذغال سنگ وتولید گاز CO جهت احیا طراحی شده اند .

گاز پروسس گرم همرا به مقداری هوای آزاد از این دریچه ها به داخل کوره تزریق میگردند .

وانادیم ؛ الهه زیبایی در فلزات!

آشنایی اولیه با عنصر وانادیم

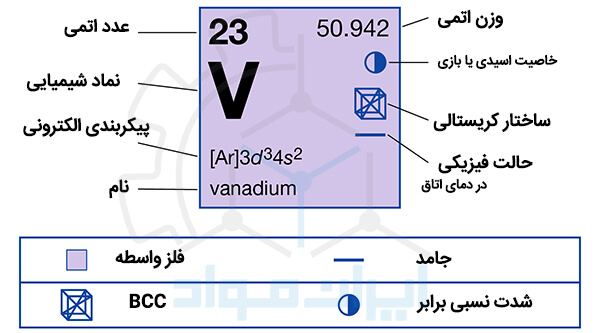

وانادیم یک عنصر شیمیایی با نماد V و عدد اتمی 23 است. این ماده یک فلز واسطه است که علی رغم سختی بالایش، شکل پذیر است. وانادیوم ظاهری خاکستری-نقره ای دارد و در طبیعت به صورت کریستاله یافت می شود.

وانادیم خالص به ندرت در طبیعت یافت می شود. پس از سنتز مصنوعی نیز یک لایۀ اکسیدی روی آن تشکیل می شود که تا حدودی فلز آزاد را در برابر اکسیداسیون محافظت می کند. این فلز به طور طبیعی در حدود 65 درصد مواد معدنی و در ذخایر سوخت های فسیلی در طبیعت وجود دارد.

امروزه 80 درصد از وانادیم تولیدی در جهان برای ساخت آلیاژهای فولادی خاص مانند فولادهای ابزار پر سرعت استفاده می شود. ترکیب اکسید وانادیم دیگر به پای ثابت فولادهای به کار رفته در خودرو و یاتاقان ها تبدیل شده است.

همچنین وانادیم به همراه آلومینیوم و تیتانیوم در آلیاژهای موتورهای جت و فریم های هوایی پر سرعت به کار می رود. یکی از مهم ترین ترکیبات صنعتی این فلز، پنتا اکسید وانادیوم است که به عنوان کاتالیزور برای تولید اسید سولفوریک استفاده می شود.

ساخت شمشیری به تیزی برش یک تار مو!

چندین سال قبل، یک شمشیر قدیمی ساخته شده از فولاد دمشقی کشف شد. این شمشیر از نوعی فولاد تولید شده بود که متریال آن، از ذخایر آهن غنی از وانادیوم در جنوب هند به دست آمده بود. تیزی این شمشیر، به قدری بود که اگر تار مویی روی تیغۀ آن می افتاد، شکافته می شد یا می توانست یک پَر معلق روی هوا را برش دهد و از وسط نصف کند. محققان انتظار چیزی که می دیدند را نداشتند. این شمشیر یک کلاه ایمنی فولادی را با یک ضربه از هم شکافت! در ضمن تیغه های آن به قدری انعطاف پذیر بودند که می توانستند بدون شکستن 90 درجه خم شوند.

این جاست که یاد شعر زیبای “ابوتمام” شاعر بزرگ عرب زبان می افتیم:

این برق سفید شمشیرهاست؛ نه جوهر سیاه کتاب هاکه تردیدها، بی اطمینانی ها و چشم اندازهای تاریک را از بین می برد…

گویا بشر از همان دوران قدیم به مفهوم عمیق این شعر پی برده است. با این حال فعلا بهتر است به تاریخچۀ وانادیم بپردازیم. همه چیز از سال 1801 میلادی شروع شد. زمانی که وانادیوم توسط پروفسور “آندرس مانوئل دل ریو” معدن شناس اسپانیایی کشف شد. او این عنصر را “اریترونیوم” نامید اما سرانجام به این باور رسید که ماده ای که کشف کرده، ناخالصی هایی از عنصر کروم دارد.

این عنصر توسط شیمیدان سوئدی “نیلز گابریل سفستروم” در سال 1830 دوباره کشف شد. او نام مادۀ تازه کشف شده را از “وانادیس” الهام گرفت. الهۀ زیبایی و جوانی در اسکاندیناوی. گابریل پس از مشاهده رنگ های زیبایی که ترکیبات وانادیم در محلول ها پدید می آورند، این اسم را روی آن گذاشت.

“هنری راسکو” شیمی دان انگلیسی اولین بار در سال 1867 با احیای دی کلرید وانادیوم (VCl2) از طریق هیدروژن، این فلز را به صورت تقریبا خالص سنتز کرد. سپس شیمی دانان آمریکایی “جان وسلی ماردن” و “مالکوم ریچ” در سال 1925 با احیای پنتوکسید وانادیوم (V2O5) با کلسیم، این عنصر را با 99.7 درصد خلوص تولید کردند.

آفریقای جنوبی، منبع غنی عنصر وانادیوم

وانادیوم بیست و دومین عنصر فراوان در پوستۀ زمین است. این عنصر در رسوبات حاوی کربن مانند نفت خام، زغال سنگ و ماسه های قیر وجود دارد. برخی از مهم ترین منابع تجاری این عنصر، مواد معدنی کارنوتیت، وانادینیت، روسکوئلیت، بوکسیت و مگنتیت هستند.

بزرگترین منابع وانادیوم را می توان در آفریقای جنوبی و روسیه یافت. تولید جهانی سنگ معدن های وانادیم حدود 45000 تن در سال است و تولید خود فلز به حدود 7000 تن در سال می رسد.

وانادیم از طریق سنگ معدن به صورت پنتا اکسید وانادیوم (V2O5) از طریق فرآیند های مختلف ذوب، لیچینگ و برشته سازی (roasting) بدست می آید. سپس پنتا اکسید به پودر فروانادیوم یا وانادیوم تبدیل می شود.

تهیه وانادیوم بسیار خالص مشکل است زیرا این فلز در دمای بالا نسبت به اکسیژن، نیتروژن و کربن کاملاً واکنش پذیر است. چین، آفریقای جنوبی و روسیه تولید کنندگان اصلی وانادیوم در اوایل قرن 21 هستند.

وانادیوم در اکثر خاک ها در مقدار متغیر یافت می شود و با توجه به میزان در دسترس بودن آن توسط گیاه، توسط گیاهان جذب می شود. در زیست شناسی اتم وانادیم یک جزء اساسی در برخی از آنزیم ها است. به ویژه نیتروژنازِ وانادیوم که توسط برخی از میکروارگانیسم های تثبیت کنندۀ نیتروژن استفاده می شود.

مشخصات و خواص فلز وانادیوم

ایزوتوپ ها

وانادیوم طبیعی که از یک ایزوتوپ پایدار با عدد جرمی 51 و یک ایزوتوپ رادیواکتیو با عدد جرمی 50 تشکیل شده است. وانادیم 50 نیمه عمری به اندازۀ 5/1 × 1017 سال و فراوانی طبیعی در حدود 0.25 درصد دارد.

وانادیوم 51 اسپین هسته ای 2/7 دارد که آن را برای طیف سنجی NMR قابل استفاده می کند. علاوه بر ایزوتوپ های طبیعی، بیست و چهار رادیوایزوتوپ (Radioisotope) مصنوعی برای این عنصر تشخیص داده شده است که عدد جرمی آن ها از 40 تا 65 متغیر است.

پایدارترین این ایزوتوپ ها عدد جرمی 49 دارد که نیمه عمر آن 330 روز است. بقیۀ ایزوتوپ های رادیواکتیو نیمه عمری کوتاه تر از یک ساعت دارند که بیشترین آن ها زیر 10 ثانیه است. مکانیزم جذب الکترون (Electron capture) حالت اصلی فروپاشی ایزوتوپ های سبک تر از 51 است.

در مورد ایزوتوپ های سنگین تر، متداول ترین مکانیزم، تشعشع بتا است. گفتنی است که واکنش های جذب الکترون سبب تشکیل عنصری با عدد اتمی 22 (یعنی تیتانیوم) می شود. در حالی که فروپاشی بتا منجر به شکل گیری عنصری با عدد اتمی 24 (یعنی کروم) می شود.

وانادیم به چه صورتی تولید می شود؟

به طور کلی در چین و روسیه، وانادیم از سربارۀ ذوب فولاد تولید می شود. در حالی که کشورهای دیگر آن را مستقیماً از سنگ معدن ها، گرد و غبار دودکش ها و یا به عنوان محصول جانبی استخراج اورانیوم تولید می کنند.

فلز وانادیوم با یک فرآیند چند مرحله ای بدست می آید که با گرمایش سنگ معدن خرد شده به همراه NaCl یا Na2CO3 در حدود 850 درجۀ سلسیوس شروع می شود. نتیجۀ این فرایند، متاوانادات سدیم (NaVO3) است.

یک عصاره آبی از این جامد اسیدی می شود تا محصولی تحت عنوان “کیک قرمز” تولید شود. این محصول در واقع همان نمک پلی وانادات است که با فلز کلسیم احیا می شود و فلز وانادیم به دست می آید. این فرایند مخصوص واحدهای تولیدی بزرگتر است.

به عنوان یک جایگزین برای تولید در مقیاس کوچک، پنتا اکسید وانادیوم با هیدروژن یا منیزیم احیا می شود و محصول تقریبا خالصی به دست می آید. البته روش های دیگری نیز استفاده می شود که در همۀ آنها وانادیوم به عنوان محصول جانبی فرآیندهای دیگر تولید می شود.

این عنصر عمدتا به عنوان یک آلیاژ فولادی با نام فرووانادیم (Ferrovanadium) استفاده می شود. فرووانادیم مستقیما با احیای مخلوطی از اکسید وانادیوم، آهن و اکسیدهای آهن در کورۀ الکتریکی تولید می شود.