نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی است-

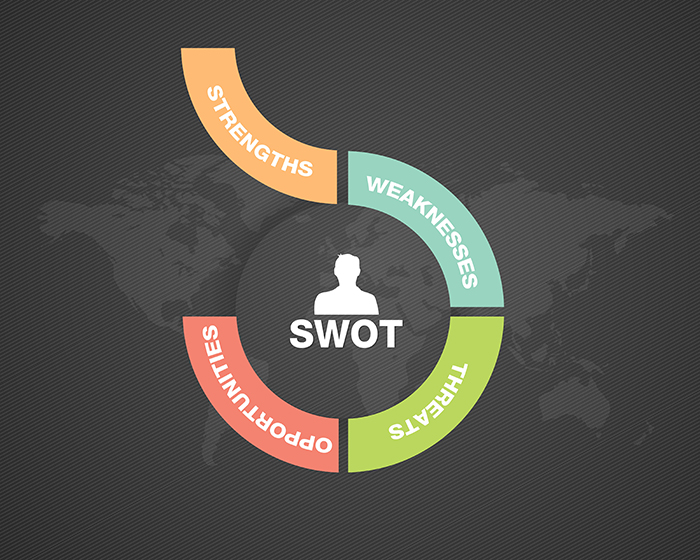

What is a SWOT analysis and why should you use one

-

When do you use SWOT

-

What are the elements of a SWOT analysis

-

How do you create a SWOT analysis

-

How do you use your SWOT analysis

Change is an inevitable part of community organizing. If you know how to take stock of the strengths, weaknesses, opportunities, and threats, you are more likely to plan and act effectively

SWOT provides a tool to explore both internal and external factors that may influence your work

تعاریف مهم تست غیر مخرب مایع نافذ PT

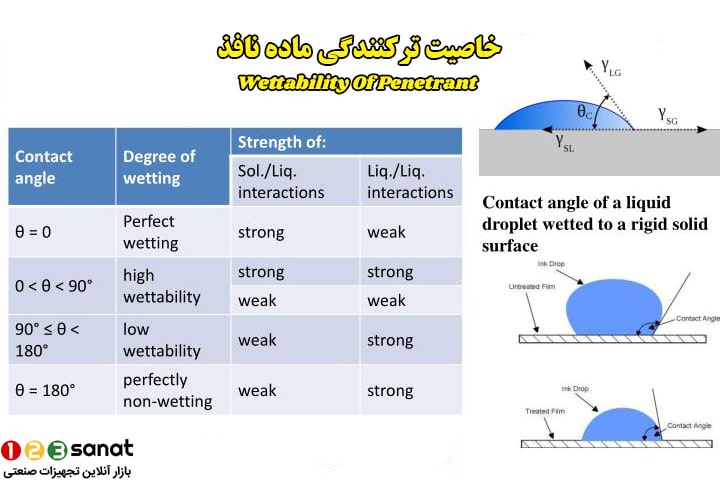

مایع نافذ (Penetrant Media)

در روش تست غیر مخرب مایع نافذ PT ، به مادهیی با دانه بنده ایی فوق ریز که قادر است در داخل ترک ها و شکاف ها نفوذ کند، مایع نافذ گفته می شود.

مــایع نافذ در سه حالت زیر مورد استفاده قرار می گیرند :

۱) ماده نافذ قابل شستشو با آب (Water Washable Penetrant)

۲) ماده نافذ قابل استفاده با امولسیون (Post Emulsifiable Penetrant)

۳) ماده نافذ با حلال مخصوص (Solvent Removable Penetrant)

زمان نفوذ (Dwell Time)

مدت زمان کافی برای نفوذ مایع نافذ در داخل ترک ها و شکاف ها، را زمان نفوذ می گویند.

پاک کردن مایع نافذ اضافی (Removing)

به عملیات برداشتن و پاک نمودن مایع نافذ اضافی از سطح کار ، Removing گفته می شود.

مایع آشکارساز (Developer Media)

مایع آشکارساز یا Developer ، ماده ایی است که با مایع نافذ واکنش می دهد و این واکنش با کشیده شدن مایع نافذ از داخل ترک ها و شکاف ها و در نتیجه ظاهر شدن آن همراه است.

اسامی دیگر تست غیر مخرب مایع نافذ

روش بازرسی به روش مایعات نافذ علاوه بر نام متداول تر آن یعنی تست PT با نام های دیگر زیر شنـاخته می شود :

- (Dye penetrant inspection (DPI

- (Liquid penetrate inspection (LPI

روش کار تست غیر مخرب مایع نافذ PT

سطح قطعه مورد آزمایش بوسیله مایع نافذ آغشته می شود . که این مایع نافذ هم می تواند توسط اسپری کردن و هم توسط پاشیدن سطح قطعه مورد نظر را آغشته کند.

مایع نافذ به داخل ترک ها و شکاف های احتمالی موجود در قطعه نفوذ می کند و پس از پاک کردن سطح قطعه کار از وجود مایع نافذ سطح قطعه کار مانند قبل از آغشتــه کردن سطح به مایع نافذ دیده می شود.

در گام بعدی پس از آغشته کردن سطح قطعه کار به مایع آشکارساز یا Developer ، مایع نافذی که داخل ترک ها و شکاف ها گیر افتــاده بود به سطح کشیده می شوند و به عبــــارت دیگر عیوب قطعه کار را ظاهر می شود.

مزیت تست غیر مخرب مایع نافذ PT

الف) در تست غیر مخرب مایع نافذ PT این قابلیت وجود دارد که عیوبی که روی سطح وجود دارد را نمایان کند. لازم به ذکر است خطر وجود ترک و شکاف روی سطح خطرناکتر از وجود ترک و شکاف در داخل سطح است و علت آن در دو دلیل خلاصــــه می شود:

۱) در بیشتر بارگذاری ها از جمله خمشی و پیچشی تنش در سطح ماکزیمم است وجود کوچکترین ترک در سطح قطعه کار می تواند عمر قطعه را به شدت کاهش بدهد.

۲) وجود ترک در سطح قطعه کار باعث تسریع خوردگی می شود . در ضمن اصولاً عیوب مضـری ماننـد تـرک هـای خسـتـگی (Fatigue Cracks) و تـرک هـای ناشـی از خوردگی (Stress Corrosion Cracking)، در ابتدا از سطح قطعه شروع می شوند.

ب) تست غیر مخرب مایع نافذ PT در مقایسه با سایر روش های متداول غیرمخرب NDT ، هزینه آزمایش بسیار کمتر می باشد .

ج)

تست غیر مخرب مایع نافذ PT بر روی انواع فلزات مغناطیسی و غیرمغناطیس و

همچنین جامدات غیرفلزی نظیـر سـرامیک، شیشه و قطعات پلاستیکی کاربرد دارد.

د) این روش برخلاف سایر روش های متداول تست غیرمخرب NDT مانند: تست التراسونیک UT ، تست رادیوگرافی RT و خصوصاً تست جریان گردابی ET ، که شکل هندسـی بر روی آزمایش تاثیر مستقیـم دارد ، در تست غیر مخرب مایع نافذ PT هندسه شکل بر روی آزمایش تاثیر ندارد.

محدودیت تست غیر مخرب مایع نافذ PT

الف) بزرگترین محدودیت تست غیر مخرب مایع نافذ PT این است که فقط عیوبی قابل آشکار خواهند بود که به سطح قطعه راه پیــدا کرده باشند قابل شنــــاسایی است .

ج) بازرسی سطوح فوق سرد و سطوح فوق داغ به علت به ترتیب انجماد مایع نافذ و تبخیر مایع نافذ ، موفقیت آمیز نخواهد بود .

د) مایع نافذ PT بر روی قطعات ریختگی در شن که دارای سطح ناهموار است ، موفقیت آمیز نخواهد بود .

انواع روش های تست غیر مخرب مایع نافذ PT

طبق استاندارد ASTM-E165 آزمایش با مواد نافذ به دو کلاس زیر تقسیم می شود :

۱) مایع نافذ رنگی (Visible Liquid Penetrant)

۲) مایع نافذ فلورسنتی (Fluorescent Liquid Penetrant)

نحوه بازرسی مایع نافذ رنگی (Visible Liquid Penetrant)

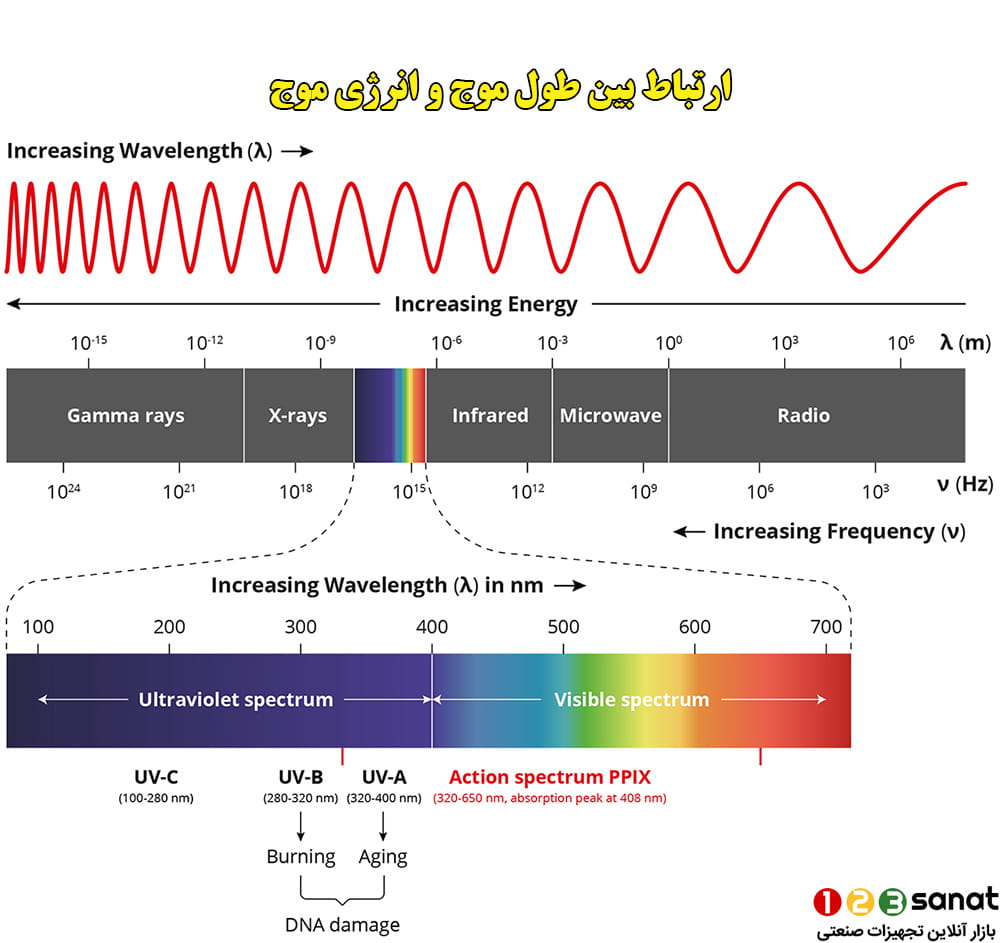

در تست با مواد نافذ رنگی (Visible Liquid Penetrant) به بازرسی سطح در نور معمولی قابل انجام است امــــا در تست با مواد نافذ فلورسنـــتی ( Fluorescent Liquid Penetrant ) بازرسی سطح نیاز به نور ماوراء بنفش است.

چشم انسان قادر است تا رنگ هایی با طول موج ۳۸۰ تا ۷۷۰ نانومتر را مشاهده کند. یعنی هر رنگی که دارای طول موج خارج از این دسته را داشته باشد به عنوان یک ماده بدون رنگ مانند آب مورد دید انسان قرار خواهد گرفت.

رنگ های فلوئورسنت رنگ هایی با طول موج کمتر از ۳۸۰ نانومتر هستند که با توضیح بالا چشم انسان قدرت دید و شناسایی آنها را ندارد. برای رؤیت این گونه از رنگ ها از لامپ فرابنفش (Ultra Violet – UV) استفاده می شود.

نحوه بازرسی مایع نافذ با مایع فلوسنتی (Fluorescent Liquid Penetrant)

رنگ فلورسنتی در نور محیط قابل رویت نیست ، لامپ فرابنفش با فرستادن انرژی اضافی به رنگ فلوئورسنت موجب کاهش فرکانس آن رنگ می شود، که سبب مشاهده آن با چشم می شود. کاهش فرکانس رنگ فلوئورسنت توسط لامپ UV، موجب افزایش طول موج رنگ فلوئورسنت خواهد شد. این تابش از طرف لامپ UV تا جایی روی رنگ فلوئورسنت ادامه می یابد که فرکانس به اندازه کافی ضعیف شده، از طرفی طول موج به اندازه کافی افزایش یابد تا طول موج رنگ فلوئورسنت بالاتر از حداقل محدوده طول موج هایی که چشم انسان قادر به شناسایی آنها است، قرار گیرد. در این لحظه رنگ فلوئورسنت به صورت موقت دارای رنگ فسفری یا پرتقالی گردیده و توسط بازرس قابل رؤیت است.

بدیهی است به محض خاموش شدن لامپ UV و افزایش فرکانس طول موج کاهش یافته و مجدداً ماده فلوئورسنت بی رنگ خواهد شد. مواد نافذ فلوئورسنتی جهت جاهایی که تاریک بوده و امکان رؤیت رنگ قرمز وجود ندارد، تولید شده اند تا با استفاده از لامپ UV منجر به تولید رنگ فسفری گردند و مورد شناسایی قرار گیــرند.

استفاده از لامپ UV ممکن است برای پوست و اندام های مختلف ضرر داشته باشد، ولی آنچه واضح است ضرر این تجهیزات به ماهیچه ها و بافت چشم انسان است. این ضرر به خاطر اعمال انرژی بیش از حد لامپ UV است. از این رو ضمن اینکه در هنگام روشن بودن لامپ UV به هیچ وجه نباید به لامپ مستقیما نگاه کرد، همچنین باید از عینک های ضد UV در حین تست استفاده شود. در غیاب عینک همچنین می توان از فیلترهای تعبیه شده در جلوی لامپ نیز کمک گرفت.

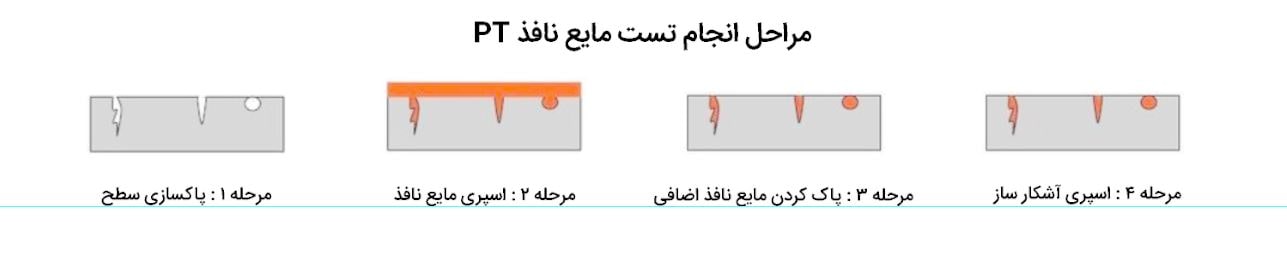

مراحل تست با مایع نافذ

مراحل تست با مایع نافذ با استفاده از مایع نافذ رنگی (Visible Liquid Penetrant) و مایع نافذ فلورسنـتی (Fluorescent Liquid Penetrant) تقریباً شبیه هم است با این تفاوت که در بازرسی قطعهایی که از مایع نافذ فلورسنــتی استفاده شده است نیاز به نور ماوراء بنفش داریم. صرف نظر از این تفاوت بقیه مراحل تقریباً مشابه هم و مطابق شکل های زیر می باشند.

۱) تمیزکاری (Cleaning)

وجود آلودگی روی سطح قطعه کار مانع نفوذ مایع نافذ به داخل ترک و شکاف روی سطح می شود ، لذا مهم است قبل از انجام آزمایش سطح از وجود آلودگی هایی مانند چربی ، زنگ زدگی و … پاک شود

۲) آغشته کردن سطح به مایع نافذ (Applying Penetrant)

پس از تمیز نمودن و خشک شدن قطعه ، سطح را به مایع نافذ آغشته می کنیم.

۳) زمان توقف (Dwell Time)

در این مرحله، مدت زمانی بین ۵ تا ۶۰ دقیقه که بستگی به دو پارامتر سیالیت مایع نافذ و حساست آزمایش دارد ، فرصت داده می شود تا مایع نافذ به داخل ترک و شکاف روی سطح نفوذ کند.

۴) پاک نمودن مایع نافذ اضافی (Penetrant Removing)

پس از گذشتن زمان توقف (Dwell Time) ، باید سطح قطعه کار از مایع نافذ اضافی تمیز بشود . این تمیز کاری بستگی به نوع مایع نافذ استفاده شده در آزمایش دارد.

همانطـور که قبلاً اشاره شد ۳ نوع مایع نافذ ماده نافذ قابل شستشو با آب (Water Washable Penetrant) و ماده نافذ قابل استفاده با امولسیون (Post Emulsifiable Penetrant) و ماده نافذ با حلال مخصوص (Solvent- Removable Penetrant) وجود دارد ، که با توجه به نوع آن باید تمیز کننده مخصوص خودشان مورد استفاده قرار بگیرد.

۵) خشک کردن سطح (Drying)

اگر چه خشک نمودن سطح قبل از آغشته کردن سطح به مایع نافذ (مرحله ۲) هم می بایست انجام شود امــا خشک کردن سطح قبل از آغشته شدن سطح با مایع آشکار ساز یا Developer اهمیت بیشتری دارد ، چرا که وجود رطوبت روی سطح می تواند بر روی آزمایش تاثیر بگذارد.

۶) آغشته کردن سطح با مایع آشکار ساز (Appling Developer)

در آخرین گام انجام تست با مایع نافذ با آغشته کردن سطح با مایع آشکار ساز ، سبب می شویم تا عیوب موجود در سطح قطعه کار خودشان را نشان بدهد.

۷) مشاهده نتایج

پس از مدت زمان کوتاهی بتدریج مایع نافذ گیر افتاده درون ترک ها و شکاف های سطح جذب مایع آشکارساز یا Developer شده و تصویر ترک به رنگ قرمـز روی قطعه دیده خواهد شد.

۸) پاک سازی نهائی (Final Cleaning)

پس از رؤیت سطح قطعه و نتیجه گیری از انجام آزمایش و ثبت گزارش باید سطح قطعه از وجود آثار انجام آزمایش پاک شود.

واژه سندبلاست ( Sandblast ) یک واژه انگلیسی است ، معنی کلمه به کلمه آن عبارت است از :

سند (Sand) به معنی ماسه، و بلاست (Blast) به معنی انفجار و پرتاب.

سندبلاست یعنی پرتاب ماسه و شن با فشار بسیار زیاد هوا.

تاریخچه سندبلاست:

تاریخچه هر چیزی بوجود آورنده آن است و تاریخچه سندبلاست نیز مخترع آن Benjamin Chew Tilghman ،تیلگمن مردی است که با دقت در محیط خشن اطراف خود توانست سندبلاست را اختراع کند.

نقل شده است روزی ژنرال تیلگمن از پشت شیشه پنجره اتاق خود مشغول نگاه کردن به افراد خود بود که متوجه مات شدن قسمتی ازشیشه پنجره اتاقش شد که درطوفان شن روز قبل در معرض طوفان شن بود خودتان میتوانید تصور کنید که باقی ماجرا چیست؟؟!!

تیلگمن

بله، تیلگمن به فکر ساختن دستگاهی افتاد که بتواند ذرات ماسه را با شدت بر روی سطح شیشه پرتاب کند و بدین ترتیب اولین دستگاه سندبلاست جهان ساخته شد. تیلگمن با این کار خدمت بزرگی را به جامعه بشریت عرضه داشت، زیرا در بسیاری موارد هزینه روشهای جایگزین تمیزکاری و آماده سازی قدیمی سطوح، نسبت به سندبلاست بسیار گران قیمت و گاهی غیر ممکن است.

گریت بلاست:

به علت بیماری زا بودن ماسه سیلیسی و بروز بیماری ریوی سیلیکوزیس در کارگران سندبلاست استفاده از ماسه سیلیسی در عملیات تمیزکاری سطح ممنوع شد و در نتیجه سایر ساینده ها می بایست جایگزین ماسه سیلیسی می شدند که در بین آنها بهترین جایگزین که می توانست از نظر بهره وری و اقتصادی جای ماسه سیلیسی را بگیرد گریت سرباره مس ( مسباره ) بود.

استفاده از مس گریت در امریکا و اروپا از حدود 70 سال پیش آغاز گردید و خوشبختانه در کشور ما بیش از 20 سال است که استفاده از این محصول بجای ماسه سیلیسی آغاز گردیده است.

اصول کار در دستگاههای سندبلاست:

روش کار در سیستم سندبلاست به این صورت است که: ساینده (مسباره) با استفاده از فشار باد کمپرسور شتاب گرفته و بر روی سطح قطعه پاشیده میشوند و در اثر نیروی وارد شده به سطح اولا آلودگی های موجود در سطح را از بین می برد و ثانیا پروفایل مناسبی را برای ایجاد چسبندگی مکانیکی روی سطح ایجاد می کند.

اجزاء تشکیل دهنده یک سیستم کامل سند بلاست به شرح زیر می باشد:

- کمپرسور باد: برای تامین هوای مورد نیاز نازل و دیگر اجزای سیستم سندبلاست و 50 درصد هوای ذخیره نیاز به یک کمپرسور قوی می باشد.

- کمپرسور هوای تنفسی :کمپرسور بدون روغن که توان تولید هوای تنفسی با کیفیت گرید D را داشته باشد و در مکانی مناسب به دور از غبار قرار داده شده باشد.

- کلاه ایمنی تنفسی: کلاه ایمنی قابل اتصال به کمپرسور هوای تنفسی

- فیلتر هوای تنفسی: فیلتر هوای تنفسی که بین کمپرسور و نازل قرار می گیرد

- دیگ ساینده: قابلیت گنجایش حداقل نیم ساعت مصرف ساینده با توجه به نوع کار

- فیلتر رطوبت گیر هوای کمپرسور: فیلتر هوای کمپرسور

- ریموت کنترل: سیستم قطع و وصل ساینده بدون خاموش کردن دستگاه از نازل

- شیلنگ هوا: شیلنگ هوا با قطر حداقل 3-4 برابر قطر نازل

- کوپلینگ شیلنگ هوا: تعداد مورد نیاز کوپلینگ استاندارد

- نازل: با توجه به سایز ساینده و ¹⁄₁₆ اینچ بزرگتر از آن

- ساینده: استفاده از ساینده مناسب بدون غبار و دانه بندی یکنواخت و بدون وجود فلزات سمی

- سطح آزمایش: استفاده از سطوح برای تست ساینده مناسب قبل از انجام عملیات روی سطح اصلی

موارد استفاده سندبلاست چیست ؟

- زنگ زدایی – ماسه زدایی – و رنگ برداری سطوح داخلی و خارجی قطعات.

- پوایش مات و تمیز کاری انواع قالبهای صنعتی .

- زبر کردن سطوح قطعات ( با استفاده از ساینده های مخصوص ) جهت بهینه انجام شدن عملیات لعابکاری و تفلون کاری برای ماندگاری و کیفیت یهتر.

- آماده کردن سطوح قطعات جهت انجام انواع آبکاریهای صنعتی – تزئینی یا رنگ.

- مات کاری – تمیز کاری و آماده کردن قطعات (سندینگ – Sanding ) جهت ارائه در بازار را میتوان انجام داد.

- حک کردن نوشته و نقوش مختلف و گود برداری و یا برجسته کاری آنها برروی سطوح شیشه ای – چوبی – MDF – کاشی – سرامیک و طلق که بیشتر برای انجام امور تجاری – تبلیغاتی و تزئینات دکور مورد استفاده میباشد.

طرح توجیهی کامل احداث کوره ذوب و ریخته گری

قراضه آهن و فولاد شاید در نگاه اول کالایی بی استفاده، فاقد ارزش و کارآیی باشد که بهترین راه خلاصی از آن معدوم کردن آن باشد، ولی همین ماده بی ارزش در جایی دیگر حکم طلا پیدا می کند. تا جایی که فولادسازان و کارخانه های مرتبط، بدون قراضه و البته سنگ آهن تقریبا بی کار می شوند . هدف از اجرای این طرح، احداث یک کوره ی ذوب آهن و یک واحد ریخته گری می باشد.

طرح توجیهی پیش رو با انجام محاسبات مالی دقیق پروژه، برآورد اقتصادی آن را انجام داده و امکانسنجی این طرح را بررسی مینماید.

فهرست عناوین طرح:فصل اول : آشنایی با محصول

1-1-مقدمه.

1-2- آهن قراضه، ماده ای قابل بازیافت

1-2-1- تعریف آهن قراضه

1-2-2- منابع تامین آهن قراضه

1-2-3- انواع آهن قراضه

1-2-4- شیوه استفاده از آهن قراضه

1-2-5- نهادها و سازمان های مصرف کننده آهن قراضه در ایران..

1-2-6- دلایل توسعه بازار آهن قراضه.

1-3- معرفی موارد مصرف و کاربرد محصولات..

1-4- فلزات قراضه.

1-5- انواع فلزات کهنه و قابل بازیافت...

1-6- فلزات قابل بازیافت...

1-7- استانداردهای محصولات..

1-8- تعرفه گمرکی..

1-9- شرایط واردات محصول..

1-10- بررسی استانداردهای موجود در مورد محصول..

1-11- مروری بر قیمت های جهانی شمش فولاد حاصل از ذوب مجدد آهن و فولاد.

1-12- بررسی اهمیت استراتژیکی کالا در دنیای امروز

1-13- کشورهای عمده مصرف کننده

1-14- معرفی شرایط صادرات..

فصل دوم : آشنایی با روش تولید..

2-1- را ه های بازیافت آهن قراضه.

2-2- بررسی مزایای این طرح.

فصل سوم: محاسبات مالی...

3-1- شرایط عملیاتی طرح.

3-2- برآورد هزینه های سرمایه گذاری..

3-2-1- زمین محل اجرای طرح.

3-2-2- هزینه های محوطه سازی و اجرای ساختمان..

3-2-3- تأسیسات و تجهیزات..

3-2-4- ماشین آلات و تجهیزات..

3-2-5- وسایل نقلیه و وسایل حمل و نقل داخل و خارج کارخانه.

3-2-6- تجهیزات اداری و کارگاهی..

3-2-7- هزینه های قبل از بهره برداری..

3-3- هزینه های ثابت طرح.

3-4- برآورد هزینه های جاری طرح.

3-4-1- مواد اولیه.

3-4-2- بر آوردحقوق و دستمزد پرسنل..

3-4-3- برآورد میزان انرژی و آب مصرفی..

3-4-4- استهلاک و تعمیر و نگهداری..

3-4-5- جدول هزینه های جاری طرح.

3-5- جدول هزینه های ثابت و متغیر تولید.

3-6- برآورد میزان سرمایه در گردش طرح.

3-7- جدول سرمایه گذاری..

3-8- هزینه تولید سالانه.

3-9- برآورد نحوه مشارکت...

3-10- پیش بینی فروش کالا.

3-11- سایر محاسبات فنی طرح.

3-12- شاخص های مالی طرح.

3-13- جدول محاسبه سود و زیان طرح.