نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استاحیا مستقیم

همه چیز درباره ی مکانیزم احیای مستقیم , تولید آهن اسفنجی در حالت جامد

فراینداحیای مستقیم ، تولید آهن اسفنجی در حالت جامد : علت اصلی استفاده از روش احیای مستقیم در تولید آهن اسفنجی مضرات زیستمحیطی و مصرفانرژی بالا در روش تهیه مذاب می باشد. مضرات روش تهیه ی مذاب باعث ایجاد روشجدیدی در تولید آهن اسفنجی به اسم احیای مستقیم شده است. در فرایند تولید آهن اسفنجی ما نیاز به یک عامل احیا داریم. عامل احیا در روش احیای مستقیم گاز طبیعی می باشد. گاز طبیعی باعث تبدیل اکسید آهن به آهن فلزی می شود.ابتدا در این روش سنگ معدنی آهن را آسیاب میکنند به شکل گندله در می آورند سپس گندله (pellets) را وارد راکتور می کنند.

گاز طبیعی نیز پس از آن که تجزیه و تبدیل به H2 و CO شد وارد راکتور می شود.گندله (اکسید آهن) پس از آن که در حالت جامد به شیوه ی احیا مستقیم احیا شد.گندله به آهن اسفنجی (آهن فلزی) تبدیل میشود. در شیوه احیای مستقیم درصد متالیزیشن (میزان تبدیل آهن اکسیدی موجود به آهن فلزی) بالای 90 درصد می باشد. اما برای استفاده در فرایند فولادسازی ، گلولههای آهن اسفنجی به کوره قوسالکتریکی (EAF) منتقل می شوند.سپس محصولات اولیه مانند اسلب تولید می شوند. لازم به ذکر است که تولید اسلب بعد از حذف ناخالصی ها و رسیدن به ترکیب مناسب رخ می دهد اسلب محصول اولیه ی ما می باشد. برای مشاهده فرآیند گندله سازی و کنسانتره آهن کلیک کنید.

تاریخچه و لزوم احیای مستقیم

احیای آهن اسفنجی به روش فرایند احیای مستقیم به مراتب کم سابقه تر نسبت به روش قدیمی آن می باشد. سابقه ی روش احیای مستقیم چیزی حدود 50 سال می باشد. مونتاژ آهن با استفاده از کوره بلند مزیت ها ی بسیاری دارد. به گونه ای که تاکنون هنوز هیچ روشی قادر نبوده تا جایگزین آن گردد . امروزه 94 درصد آهن دنیا با استفاده از آن روش(روش قدیمی) تولید میشود. اما بنا به دلایل زیست محیطی و مسئله ی کاهش ذخایر ذغال سنگ کک شو امروزه شیوه های نوین احیا آهن را مدنظر قرار می دهیم.روش احیا مستقیم یا تولید آهن اسفنجی برای اولین بار به وسیله ی محققان آمریکایی و مکزیکی در دهه 70 میلادی انجام شد.

در کوره های بلند ظرفیت گرمایی بالا می باشد لذا کک محصول به صورت مذاب است . واکنشهای احیای مستقیم نیز عموما زیر نقطه ذوب آهن و حدود 820 درجه سانتیگراد انجام میگیرد .ازطرف دیگر کربی که در کک وجود دارد به صورت محلول قرار میگیرد این امر باعث تولید چدن به صورت خام و با درصدی از کربن بالا می شود.که صرف انرژی بیشتری را در مرحله ی فولاد سازی می طلبد. اگر هزینه های عملیاتی و در کارخانه های تولیدی آهن اسفنجی را با کارخانه های فولاد که به صورت یکپارچه هستند مقایسه کنیم. سرمایه گذاری و هزینه های عملیاتی در این کارخانه ها به مراتب کمتر می باشند.لذا برای کشورهای جهان سوم یا در حال توسعه مناسب است زیرا منابع زغال سنگ کک کمیاب می باشد.

مکانیزم احیای مستقیم

فرایند احیا در شیوه های احیا به صورت مستقیم همانند فرایندی که در شکم کورهبلند انجام می گیرد, شکل میگیرد. فرایند اکسید آهن در این شیوه در طی چندین مرحله شکل میگیرد گاز احیاکننده بر روی اکسیدآهن تاثیر می گذارد و اکسید آهن را در طی چندین مرحله احیا میکند. ماده ی اولیه مهم در این روش برای تولید اکسید آهن در این روش گندله متخلخل می باشد تا امکان این باشد تا گاز احیاکننده را به راحتی بتوان از ما بین حفره هایش عبور داد.

شیوه ی تولید گاز احیا کننده در احیای مستقیم

گاز احیا کننده در درون راکتورهای احیای مستقیم قرار میگیرد . قبل از این که به درون راکتور وارد شود در درون رفورمرها گاز طبیعی (CH4) را می شکنند و تبدیل به CO و H2 میشود و سپس بعد از آن که تا دمای 1000درجه ی سانتیگراد پیشگرم شود , وارد رآکتور احیای مستقیم میشود. در فرایند های احیای مستقیم آهن موجود در گندله ی آهن تا حداقل 90% به اکسید آهن تبدیل می شود.که به در اصطلاح به آن متالیزیشن 90درصد گفته می شود. تعریف متالیزیشن : به مقدار آهن فلزی تشکیل شده نسبت به کل آهن موجود در گندله درصد متالیزیشن گفته می شود. آهن اسفنجی جامد محصول رآکتور احیای مستقیم است که به آسانی در میزان دمای حدود 600 درجه سانتیگراد قرار میگیرد و با کمک سیستم انتقال مواد به کورههای قوس الکتریکی (EAF) به طور مستقیم منتقل شده و کوره شارژ می شود. سپس عملیات تصفیه و تولید فولاد بر روی آن صورت می گیرد.

فرایند کلی تولید آهن

در حالت کلی فرایند تولید آهن شامل مراحل زیر می باشد:

1.تغلیظ (معدنکاری و کنسانترهسازی) 2.گندلهسازی 3.آهنسازی 4.ذوب و فولادسازی

مرحله ی تغلیظ:

اغلب از سطوح سنگمعدن , توسط معدن کاری استخراج می شود. برخی از معادن زیرزمینی نیز برای انجام این عمل وجود دارد، اما اما اغلب به علت با صرفه بودن این فرایند از روش معدن کاری سطحی استفاده می شود.

میانگین عیار سنگ معدن چیزی در حدود 60 تا 65 درصد می باشد ، فرایند تغلیظ و افزایش عیار سنگ معدن وابسته به عیار اولیه آن می باشد . شامل آسیا کردن روش های مغناطیسی فیزیکی و خردایش می باشد.

محصول انجام این فرآیندها کنسانتره نامیده میشود. کنسانتره حاوی درصد آهن بیشتری نسبت به سنگ معدن می باشد.برخی از سنگ ها قبل از این که ذوب شوند بایستی ارتقا پیداکنند.این درحالی است که خردکردن و غربالگری سنگ که نوعی عملیات مکانیکی و ساده محسوب می شود و ترکیب سنگ را تغییر نمیدهند. با توجه به این که بین چگالی مواد تفاوت وجود دارد بیشتر فرایندها در کنسانترهسازی نیز به این تفاوت ها متکی می باشند. با استفاده از اختلاف بین چگالی مواد سبک و سنگین از یکدیگر تفکیک می شوند. گاها با استفاده از این اختلاف چگالی در بیشتر فرایندها در کنسانترهسازی سنگ آهن خرد را از ناخالصیها جدا می سازند.

2.گندلهسازی:

برای شارژ کوره نمی توان از کنسانتره ی سنگ معدن استفاده کرد, زیرا حالت پودری با ذرات بسیار ریز دارد.

بنابراین کنسانتره را در فرایند آگلومره سازی به گندله تبدیل می کنند .

ابتدا کنسانترههای مرطوب را به یک دیسک چرخشی و شیبدار وارد می کنند ، با لرزش این صفحات شاهد تولید آگلومرههای کروی و نرم می شویم. آگلومرههای سبز پس از آن که در دمای 1250 تا 1340 درجه سانتیگراد قرار گرفتند در حالت خشک شدن و سوختن قرار می گیرند. در نهایت ، آگلومره ها به مرور خنک میشوند. محصول نهایی تولیدی گلوله های گرد بوده و قطر این گلوله ها در حدود 10 الی 15 میلیمتر خواهد بود. شکل این گلوله ها تقریبا به شکل نرمال برای کوره می باشد.

برای مطالعه بیشتر در باره ی فرایند گندله سازی کلیک کنید

3.فرایند احیای مستقیم _آهنسازی:

در طی این مراحل بعد از وارد کردن گندله ها به درون کورههای تولید آهن با استفاده از فرایند احیای مستقیم، اکسیژن را حذف می کنند و آهن اسفنجی تهیه میشود.

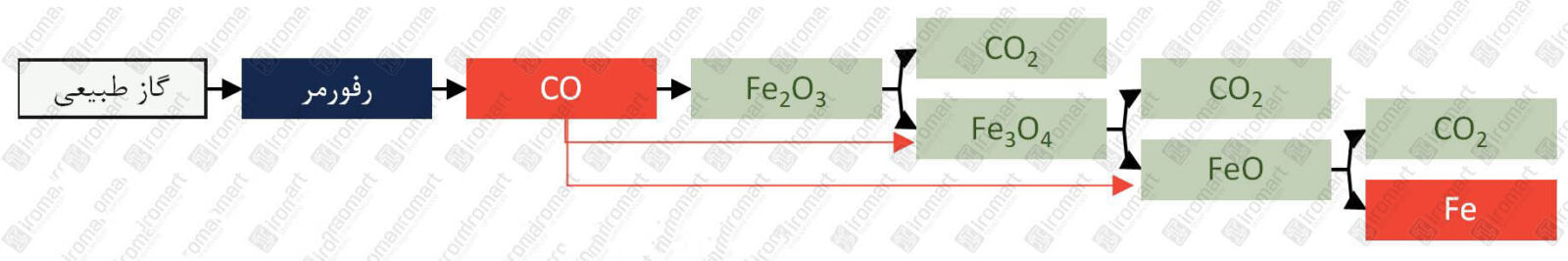

مطابق با شکل بالا ابتدا سنگ آهن را که به صورت هماتیت (Fe2O3) می باشد, وارد کوره می کنند . در ترکیب ها با استفاده از واکنش های متنوع درصد اکسیژن آن تا حد مگنتیت (Fe3O4) و در نهایت تا حد ترکیب درصد اکسیژن در وستیت (FeO) کاهش می یابد.و در نهایت آهن فلزی تولید میشود. در شکل 3 شاهد روند احیا اکسید آهن می باشیم. مکانیزم کلی احیای مستقیم سنگ آهن از هماتیت آغاز می شود. پس از عبور از دو مرحله به آهن خالص تبدیل میشود.

4.ذوب و فولادسازی :

ابتدا گلولههای آهن اسفنجی را به کوره قوس الکتریکی (EAF) منتقل می کنند و پس از ان که ناخالصیها حذف شد به ترکیب مناسب خود می رسد که به شکل محصولات اولیه تهیه می شود که اسلب می گویند. در این قسمت در ابتدا آهن قراضه را ببه درون کوره قوس الکتریکی منتقل می کنند این انتقال توسط سبد های مخصوص صورت می گیرد سپس همزمان که قراضهها ذوب می شوند، آهن اسفنجی و مواد سرباره ساز مانند آهک، کک، بنتونیت و دیگر مواد افزودنی را ترکیب کرده و به کوره ذوب از قسمت بالایی اضافه می شود. پس از آن که نمونهگیری،همگنسازی و دمش اکسیژن و همچنین آنالیزهای متفاوت صورت گرفت فولاد مذاب تولید می شود. برای آشنایی با انواع کوره قوس کلیک کنید.

مخلوط مذاب با کمک پاتیلهای حمل مذاب به واحدهای ریختهگری مداوم منتقل میگردد.این انتقال پس از تخلیه سرباره صورت می گیرد.

در واحد ریختهگری دائم، ابتدا مواد مذاب به وسیله ی نازل به داخل ظروف با اسم تاندیش و پس از آن در داخل قالب مسی آبگرد می ریزند. آب سرد را در طول مسیر غلطکی به مواد می پاشند تا شمش منجمد تولید شود. نهایتا اسلبهایی که تولید شده اند را برش می دهند. این برش ها بایستی به اندازه های معین باشند. اسلب با انجام یکسری فرآیندهای متالوژیکی باعث تولید ورق و دیگر مقاطع فولادی، می شود.