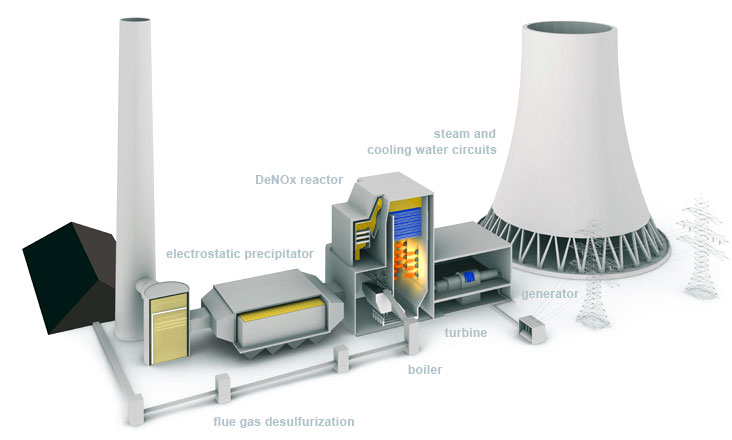

هدف بویلر در یک نیروگاه حرارتی تبدیل آب به بخار به کمک انرژی گرمایی حاصل از سوزاندن سوختهای فسیلی نظیر زغال سنگ، چوب، نفت و یا گاز طبیعی میباشد.

سیستمهای بویلر انواع مختلفی از فنهای را برای برقراری جریان هوا، باز گردش (recirculation) هوا و بیرون راندن گازهای اگزوز به کار میگیرند.بسته به اندازه بویلر و نیازمندیهای جریان هوا، فنهای مختلف با توانمندیهای متفاوت به کار گرفته میشوند.

به طور معمول فنهای مکشی یا Draft Fan نقش مهمی در نیروگاه های حرارتی ایفا میکنند، چون این فنها فشار هوای داخل سیستم بویلر را تنظیم میکنند. فنهای مکشی به دو دسته کلی فنهای دمنده Forced Draft (FD Fan) و فنهای مکنده Induced Draft (ID Fan) تقسیم میشوند. جدای از فنهای مکشی، انواع ابتدایی دیگری از فنها هم که فنهای فرآیندی یا Process Fans نامیده میشوند در نیروگاههای حرارتی مورد استفاده قرار میگیرند که شامل فنهای هوای اولیه (Primary Air Fan) و فنهای بازگردش گازهای حاصل احتراق (Flue Gas Recirculation Fan) میباشند.

فنهای مکشی یا Draft Fans

تفاوت اصلی بین یک فن دمنده (ID Fan) و یک فن مکنده (FD Fan) در این است که یک فن دمنده، هوای بیرون را به داخل سیستم گرمکن هدایت میکند در حالیکه فن مکنده، گازهای حاصل از احتراق را از سیستم به فضای بیرون منتقل میکند. هر دو گونه فن، چه فن دمنده و چه فن مکنده، به نحوی کار میکنند که سیستم هوای بویلر را بالانس کرده و فرآیند احتراق را کارا نمایند.

فنهای دمنده یا FD Fans

فنهای دمنده یا Forced Draft Fan هوا را از محیط پیرامون گرفته و از طریق یک پیش گرمکن به داخل کوره میدمند. این فنها در ورودی بویلرها واقع شده اند و هوای تازه فشار بالا را به محفظه احتراق هل میدهند، جایی که این هوا با سوخت ترکیب شده و فشار مثبت ایجاد میکند. رایج ترین فنهای سانتریفیوژی که به عنوان فنهای دمنده به کار گرفته میشوند فنهای سانتریفیوژ از نوع فنهای با پره منحنی به عقب و یا فنهای پره دوکی میباشند.

در نیروگاههای حرارتی که زغال سنگ به عنوان سوخت احتراق استفاده میشود، فنهای دمنده به عنوان فنهای هوای ثانویه جهت تنظیم احتراق مناسب و بهره وری بالاتر از سوخت، مورد استفاده قرار میگیرند.

یک استقرار فن دمنده نوعی، از دمپرهای ورودی و خروجی برای کنترل و حفظ فشار هوای مورد نیاز داخل سیستم بهره میبرد. این فنها پروانه ای در مرکز دارند که روی شفت مستقر شده است، و به جعبه ورودی (Inlet Box)، خفه کن (Silencer)، فیلتر و حفاظ باران تجهیز شده است.

از آنجا که این فنها در محیط کاری تمیزتری کار میکنند، در مقایسه با فنهای مکنده، نیاز به نگهداری کمتری دارند.

فنهای مکنده یا ID Fan

فنهای مکنده معمولا در خروجی و بین غبار گیر و دودکش قرار داده میشوند. این فن، گازهای داغ احتراق را از طریق غبارگیر از بویلر گرفته و برای انتقال به فضای بیرون به دودکش منتقل میکند. فن مکنده فشار منفی یا مکش تولید میکند که گازها را پس از احتراق از کوره تخلیه کند.

از آنجایی که فنهای مکنده درگیر گازهای داغ احتراق هستند، حتی با وجود فیلترهای الکتروستاتیکی ESP با مشکلات خوردگی و سایشی بیشتری روبرو هستند.

شایع ترین نوع فنهایی که میتوانند به عنوای فن مکنده مورد استفاده قرار بگیرند، فنهای رادیال با پره های منحنی به عقب میباشند.

فنهای پروسسی دیگر یا Process Fans

فنهای PA

کاربرد اصلی فن هوای اولیه Primary Air Fan انتقال سوخت به کوره جهت احتراق است. در نیروگاههای حرارتی، PA Fan ها هوای مورد نیاز برای حمل پودر زغال سنگ از آسیاب زغال سنگ به محفظه کوره را فراهم میکنند. این فنها یک فشار در پودر کننده زغال سنگ ایجاد میکنند تا ترکیب هوا و پودر زغال را از Pulverizer به داخل کوره منتقل کنند.

معمولترین نوع فن سانتریفیوژی که به عنوان PA Fan مورد استفاده قرار میگیرد فن سانتریفیوژ با پره محنی به عقب میباشد.

فنهای بازگردش گازهای احتراق Flue Gas Recirculation Fans

فنهای بازگردش گازهای احتراق یا FGR ها عموما در بویلرهای نیروگاههای حرارتی برای کاهش میزان آلاینده های گازهای احتراق در گازهای خروجی فرآیندهای حرارتی احتراق به کار برده میشوند.

بازگردش گازهای احتراق (Flue Gas Recirculation) یک تکنیک بسیار کارا است که میزان انتشار اکسیدهای نیتروژن (به اختصار NOx یا ناکس) از مشعل ها را به طور قابل ملاحضه ای کاهش میدهد. کنترل ناکس بسیار حیاتی است چون بزرگترین عامل آلاینده نسبت به انواع آلاینده های مضر دیگر میباشد. انتشارات NOx بیشتر از نیتروژن موجود در هوای احتراق یا ناکس حرارتی نشات میگیرد. این آلاینده ها در حین فرآیند احتراق و زمانی که نیروژن و اکسیژن در دماهای بالا واکنش نشان میدهند شکل میگیرند. میزان انتشار ناکس در بویلرهای صنعتی با بازگردش گازهای احتراق از داکت اگزوز بویلر به محفظه اصلی احتراق به میزان چشمگیری کاهش میابد.

معمولترین نوع فنهای بازگردش گاز، فنهای سانتریفیوژی با پره های منحنی به عقب میباشند.

در نیروگاههای حرارتی، فنهای صنعتی نقش بسیار مهمی در فراهم کردن هوای مورد نیاز برای احتراق سوخت و حفظ دمای کوره ایفا میکنند. بسته به نیازمندیهای سیستم و فرآیند صنعتی، فنهای سانتریفیوژ با انواع و ظرفیتهای مختلف به عنوان فنهای فرآیندی در نیروگاههای حرارتی مورد استفاده قرار میگیرند.