احیا حالت جامد

در احیا حالت جامد ، سنگ معدن انتخاب شده خرد می شود ، به طور معمول با کربن مخلوط می شود و از طریق کوره مداوم عبور می کند. در کوره ، واکنشی رخ می دهد که کربن و اکسیژن موجود در پودر را کاهش می دهد ، که یک ف اسفنجی را از همه مواد غیر فی جدا می کند و برای تولید پودر الک می کنند.از آنجا که هیچ گونه عملیات پالایش درگیر نیست ، خلوص پودر به خلوص مواد اولیه بستگی دارد. ذرات اسفنجی مانند نامنظم نرم ، به آسانی فشرده شده هستند .

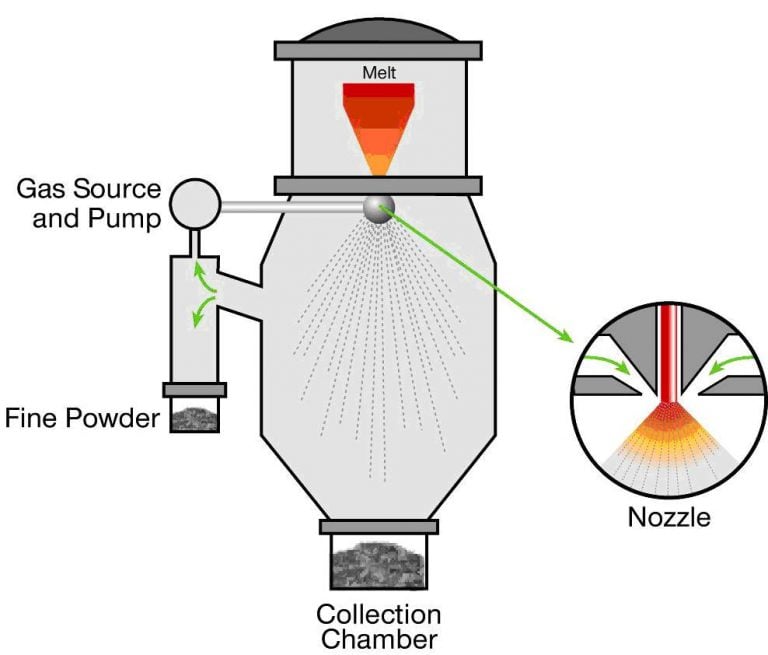

روش اتمایز

در این فرآیند ، ف مذاب به قطرات کوچک جدا می شود و قبل از تماس قطرات با یکدیگر یا با سطح جامد به سرعت منجمد می شود. به طور معمول ، یک جریان نازک از ف مذاب با قرار دادن آن در معرض تأثیر جت های پر انرژی گاز یا مایع ، جدا می شود. در اصل ، این تکنیک برای کلیه فات قابل ذوب و استفاده تجاری از آن برای تولید آهن کاربرد دارد. مس؛ فولادهای آلیاژی؛ برنجی؛ برنز؛ فات با نقطه ذوب کم مانند آلومینیوم ، قلع ، سرب ، روی و کادمیوم. و در موارد منتخب ، تنگستن ، تیتانیوم ، رنیوم و سایر مواد با نقطه ذوب بالا مورد استفاده قرار میگیرد.

روش الکترولیز

با انتخاب شرایط مناسب ، مانند ترکیب الکترولیت و غلظت ، دما و چگالی جریان ، بسیاری از فات در حالت اسفنجی یا پودری قرار می گیرند. پردازش بیشتر — شستشو ، خشک کردن ، کاهش ، بازپخت و پاشیدن اغلب لازم است و در نهایت پودرهای با خلوص بالا و چگالی بالا حاصل می شود. مس ف اولیه تولید شده توسط الکترولیز است اما آهن ، کروم و پودر منیزیم نیز از این طریق تولید می شود. الکترولیز به دلیل هزینه بالای انرژی در ارتباط با آن ، به طور کلی محدود به پودرهای با ارزش بالا مانند پودرهای مس با رسانایی بالا است.

روش شیمیایی

متداول ترین پودرهای شیمیایی شامل کاهش اکسید ، کاهش بارش از محلول ها و تجزیه حرارتی است. پودرهای تولید شده می توانند دارای تنوع زیادی در خاصیت باشند و در عین حال اندازه و شکل ذرات از نزدیک کنترل شده اند. پودرهای کاهش یافته با اکسید به دلیل منافذ موجود در ذرات جداگانه ، اغلب به عنوان اسفنجی” شناخته می شوند. پودرهای با محلول رسوبی می توانند توزیع اندازه ذرات باریک و خلوص بالا را فراهم کنند. تجزیه حرارتی اغلب برای پردازش کربنیل ها استفاده می شود. این پودرها ، یک بار آسیاب شده و آنیل شده ، از خلوص ۹۹٫۵٪ فراتر می روند.