نوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استنوید آبادانی Navidabadani.ir

وبلا گ متعلق به شرکت نوید ابادانی استقطر نامی لوله چیست

قطر نامی لوله

از زمان تولید محصولات فولادی مانند پلیت همواره تلاش های زیادی برای بهم رساندن دو لبه و تولید لوله صورت گرفت است و این مقدمه ایی بود بر ایجاد فرآیند هایی که بر اساس آنها لوله با استفاده از جوشکاری ساخته می شود.

تعریف قطر نامی لوله

در سال 1825 میلادی Jamse Whithouse در انگلستان فرآیندی را ابداع نمودن که در آن یک پلیت بصورت تکی تحت عملیات فورجینگ قرار گرفت به صورت لوله با درز باز شکل داده شد، سپس به لبه حرارت داده شد و با فشار مکانیکی در یکدیگر فرورفته و جوشکاری شدند.

با گذشت زمان و رشد تدریجی تکنولوژی ورق های های فلزی بشکل لوله فرم داده و در یک مرحله ،جوشکاری در فضایی کوره مانند انجام می شود.

قطر نامی لوله ها

در سال 1931 این روش با ابداع فرآیندجوشکاری Fretz-Moon به اوج خود رسید، این فرآیند توسط J.Moon از آمریکا و همکار آلمانی او Fretz پایه گذاری گردید، این روش تاکنون نیز در تولید لوله های تا قطر خارجی 114میلیمتر کاربرد دارد، بجز روش جوشکاری فوق در سال های 1886تا 1890 پروسه های دیگری توسط E.Thomson در آمریکا ایجاد شد.

جدول قطر نامی لوله

اساس این روش ها بر اساس خاصیتی بود که توسط P.Joule کشف نموده بود و طبق آن با عبور جریان الکتریکی از یک فلز هادی الکتریسیته ،بعلت وجود مقاومت الکتریکی ،دمای فلز افزایش می یابد.

راهنمای خرید انواع لوله

با توجه به اینکه لوله ها جهت انتقال یک ماده بکار می روند و حد فاصل بین دو واحد می باشند و در سیستم های مربوط به لوله از سایر تجهیزات از قبیل اتصالات،شیرها و … استفاده میشود لذا سایز این تجهیزات از اهمیت بسیار زیادی برخوردار است تا در یک سیستم که لوله قسمتی از آن را تشکیل می دهد اجزای مختلف قابلیت تطابق با یکدیگر را داشته باشند.

قیمت انواع لوله

از سوی دیگر با توجه به اینکه این تجهیزات توسط شرکت های مختلف و به روش های گوناگونی تولید می شوند، لازم است که از نظر اندازه هماهنگی هایی بین طراحان،سازندگان و مصرف کنندگان باشد.

در این رابطه استاندارد های ملی و بین المللی تدوین گردیده است و کلیه کسانی که به هر نحو با این تجهیزات در ارتباط می باشند ملزم به رعایت این موارد می باشند.

معمولا منظور از سایز لوله ضخامت و قطر خارجی یا داخلی است که بر اساس سیستم های متریک یا اینچی بکار می روند.

نامگذاری اندازه لوله ها

در ابتدا برای نامگذاری اندازه لوله ها از سیستمی که به نام IPS شناخته شده بود، استفاده می شد، در این نوع نامگذاری، اندازه قطر داخلی بر حسب اینچ بکار گرفته شد، بعنوان مثال سایز IPS 6 نشاندهنده لوله با قطر داخلی تقریبی 6 اینچ است.

فروش انواع لوله

در این سیستم با توجه به نیاز و کاربردهای محدود در ابتدا هر سایز لوله با یک ضخامت تولید می گردید و این ضخامت تحت عنوان ضخامت استاندارد نامیده می شود.

لیست قیمت انواع لوله

اما با توجه به نیاز روز افزون صنعت به انتقال سیالات با فشار های بالا لوله هایی با ضخامت های بالاتر تولید گردید و این روند با افزایش نیاز های صنعتی ادامه داشته و ضخامت های دیگری نیز تولید گردید که بصورت زیر نامگذاری شدند.

- STD : Standard Weight

- XS : Extra Strong یا XH : Extra Heavy

- XXS: Double Extra Strong یا XXH : Double Extra Heavy

قطر انواع لوله

با پیشرفت تکنولوژی تولید مواد اولیه از قبیل فولاد و تولید گستره وسیعی از مواد با خواص مکانیکی،شیمیایی و خوردگی متفاوت و همچنین تنوع مواد و سیالات عبوری، لوله هایی با ضخامت های متفاوت مورد نیاز شد.

جهت نامگذاری این لوله ها لازم شد که از سیستم هایی استفاده شود که سایز و ضخامت لوله را شامل شود، به همین منظور NPS ( مخفف Nominal Pipe Size ) و SCH(مخفف Schedule) جایگزین IPS گردید، NPS یک سیستم نامگذاری بدون بعد می باشد و عدد بعد از آن نشان دهندة قطر خارجی لوله بر حسب اینچ است.

استاندارد انواع لوله

بعنوان مثال NPS 3 نشان دهنده لوله ایی با قطر خارجی 3.5″ است، در سایز NPS 12 و کوچکتر از آن عدد نشان داده شده کمتر از قطر حقیقی لوله است و برای سایز های بالاتر عدد هر سایز با قطر خارجی لوله یکسان می باشد، به عنوان مثال NPS 16 نشاندهندة لوله با قطر خارجی 16″ است، سیستم نامگذاری دیگری که بدون بعد بوده و توسط ISOاستفاده می شود DN است، در این سیستم سایز لوله براساس میلیمتر است.

بعنوان مثال DN 600 مشابه NPS 24 بوده ولی لازم به ذکر است با توجه به اینکه لوله ها در دو سیستم جداگانه هستند دقیقاً با یکدیگر مشابه نیستند.

اندازه نامی لوله

مقدار پارامتر “اندازه نامی لوله” دقیقا برابر با قطر خارجی لوله یا تیوب است، از آنجایی که تیوب ها را معمولا به وسیله اندازه قطر خارجی و ضخامت جدار آنها بر حسب یک هزارم اینچ ( BWG ) شناسایی می کنند، بنابراین مقدار پارامتر اندازه نامی بیشتر در مورد تیوب ها کاربردی است.

اما با این حال برای لوله های با سایز اسمی کوچکتر از 2 اینچ و در برخی از متون علمی برای لوله های با سایز اسمی 2 اینچ و سایزهای اسمی بزرگتر از 2 اینچ نیز جهت شناسایی لوله ها از مقدار پارامتر اندازه نامی استفاده می شود.

استاندارد انواع لوله

در برخی از منابع نیز در رابطه با موارد استفاده از پارامتر اندازه نامی لوله اینگونه توضیح داده شده است که؛ لوله های استاندارد معمول عموماً به وسیله پارامتر “سایز اسمی لوله” NPS یا DNو ضخامت جداره بر حسب اسکجول لولهSchedule Number شناسایی می شوند و لوله های استاندارد غیر معمول به وسیله اندازه نامی و ضخامت جداره لوله به میلیمتر یا اینچ شناخته می شوند.

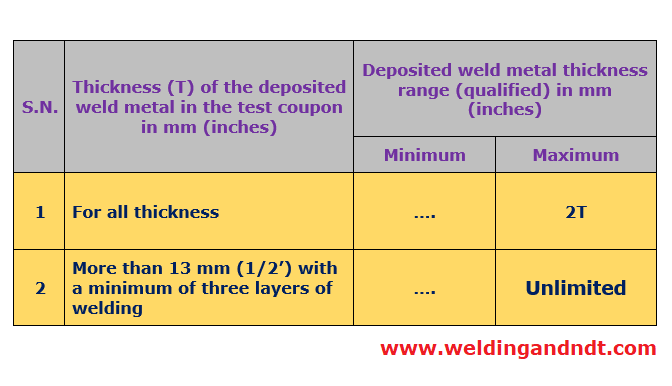

Thickness range for performance qualification (welder qualification test)

ASME BPVC Section IX has provided guidelines for the thickness range up to which a welder can weld. This can be found in Table – QW 452.1(b) of ASME BPVC Section IX. A simplified version of that table is given below;

According to this table, three important points can be drawn

- The maximum thickness which a welder can weld is 2T, where T is the thickness of the deposited weld metal on the test coupon by that welder

- There are no criteria for minimum thickness

- If a welder deposits weld metal of thickness 13 mm or more (with a minimum of three layers) then he/she qualifies for an unlimited thickness, but the maximum thickness which the welder can weld shall not be more than that specified in the WPS range

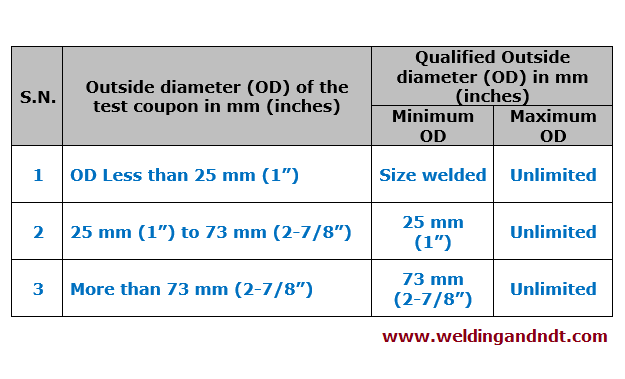

For the range of outside diameter of pipes (Groove weld) for which a welder can weld is also provided in ASME BPVC Section IX. The table which we have to refer to for this is QW 452.3. A simplified version of that table is given below;

From the above table we can conclude that;

- If the outside diameter of the test coupon is less than 25 mm (or 1 inch) then the minimum outside diameter for which the welder gets qualified is the same that of the test coupon and the maximum outside diameter which he can weld is Unlimited

- For outside diameter, 25 mm (or 1 inch) to 73 mm (or 2-7/8 inch), the minimum Outside diameter for which the welder gets qualified is 25 mm (or 1 inch) and the maximum outside diameter which he can weld is Unlimited

- If the outside diameter of the test coupon is more than 73 mm (or 2-7/8 inch) then the minimum Outside diameter for which the welder gets qualified is 73 mm (or 2-7/8 inch) and the maximum outside diameter which he can weld is Unlimited

- One very important point can be observed from this table that ASME BPVC has not given any limitation for the maximum outside diameter, there is the only restriction for the minimum outside diameter of the pipe which a welder can weld

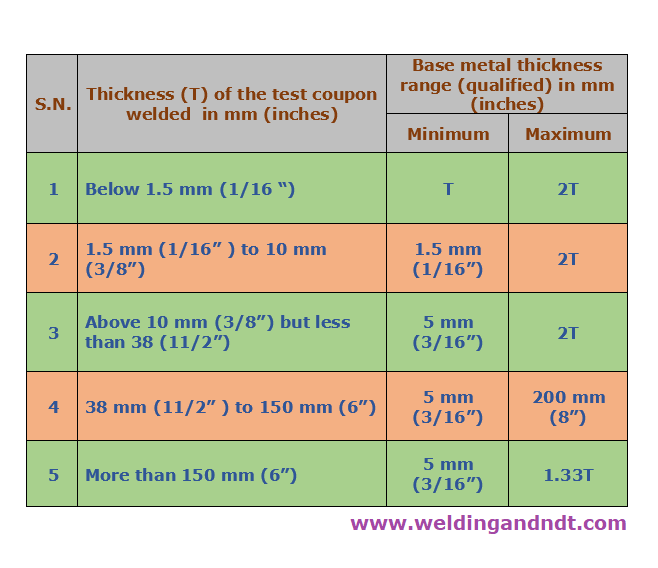

Thickness range for procedure qualification (Procedure qualification record)

To qualify a proposed Welding procedure specification (PWPS), we need to carry out the procedure qualification which includes the following steps;

- Preparation of test coupon

- welding of test coupon and

- sending it to the lab for destructive test

During the welding of the test coupon, all real-time data is recorded and after a satisfactory lab test report, the welding procedure specification (WPS) gets qualified. It is also called as procedure qualification and all the real-time welding data along-with the lab test report is known as Procedure qualification record (PQR)

Now, we have a thickness limit for procedure qualification too. It means that a particular welding procedure specification (WPS) gets qualified for a particular thickness range and if we have to weld beyond that thickness range then we need a new WPS and procedure qualification

The thickness range for which a Welding procedure specification (WPS) gets qualified is given in ASME BPVC section IX Table QW 451.1. A simplified version of that table is given below;

From the above table, one can easily find out the thickness range for which a Welding procedure can be qualified or a welding engineer can prepare a welding procedure specification (WPS) accordingly

One important point to be noted that for performance qualification (welder qualification) the thickness which is considered is that of the deposited weld metal but in the case of procedure qualification, it is the thickness of the test coupon which is considered

difference between overlay and cladding

weld overlay

A weld overlay is a type of cladding that uses a welding process to melt a material onto the surface of another, different material. A weld overlay is performed to protect the base material from wear or corrosive environments

الکترود 1600Vآما

بررسی تخصصی و اجمالی

الکترود آما یکی از برترین و محبوب ترین الکترود ها در ایران شمار میآید کیفیت جوش و بدون دود از عوامل این انتخاب محسوب می شود

نام تجاری آن بر اساس نام گذاری شرکت آما ۱۶۰۰Vمیباشد.ولی در بازار ایران به نام ضد سایش معروف است.

اﻟﻜﺘﺮود قلیایی برای روکشی سخت قطعاتی که در شرایط سایشی قرار دارند. جوش این الکترود عاری از حفره و ترک بوده و در مقابل سایش توام با ضربه مقاوم می باشد. فقط با سنگ زنی قابل ماشینکاری بوده و برای جوشکاری فولادهای حساس به ترک یک لایه نرم کننده الکترود AMA 1803J توصیه می شود. در لایه های بعدی بدون لایه واسطه یک جوش مقاوم به ترک ایجاد می کند.

- ﻓﻘﻂ اﻟﻜﺘﺮود ﺧﺸﻚ ﻣﺼﺮف شود.

- ﺧﺸﻚ ﻛﺮدن ﻣﺠﺪد: ﺑﻪ ﻣﺪت ۲ ﺳﺎﻋﺖ در دﻣﺎی ۳۰۰ ﺗﺎ ۳۵۰ درﺟﻪ ﺳﺎﻧﺘﻴﮕﺮاد

- ﻫﻨﮕﺎم ﺟﻮﺷﻜﺎری ﻓﻮﻻدﻫﺎی ﺑﺪﺟﻮش ﻣﺨﺼﻮﺻﺎ ﻓﻮﻻدﻫﺎی آﺳﺘﻨﻴﺘﻲ ﻣﻨﮕﻨﺰدار ﻳﻚ ﻻﻳﻪ نرم ﻛﻨﻨﺪه با الکترود اَما J1803 لازم است.

الکترود ضد سایش آما با کد فنی 1600V که توسط شرکت صنعتی آما نام گذاری شده است و استاندارد AWS ( استاندارد نام گزاری الکترود ) درآمریکا شناخته می شود

محصول فوق از شرکت آما در بسته های 10 کیلویی و کارتن های 20 کیلویی موجود می باشند قطر الکترود فوق 2/5 میلی متر وطول آن 350 میلی متر می باشد

پوشش فلاسک این الکترود از نوع روتیلی – سلولزی می باشد نوع روپوش این الکترود جوشکاری از نوع زخیم می باشد.

نکات لازمه برای کار با الکترود ها

• دود و گازهای متصاعد شده در هنگام جوشکاری می تواند برای سلامتی شما زیان آور باشد.

• اشعه جوشکاری ممکن است علاوه بر آسیب به چشم ،باعث سوختگی پوست نیز بشود.

• شوک الکتریکی می تواند به صدمه جانی منجر شود.

• دستور العمل های تولید کننده و اطلاعات مربوط به ایمنی مواد و همچنین

دستورالعمل های حفاظت و ایمنی کارفرمای خود را مطالعه و مورد استفاده قرار

دهید.

• سر خود را از محدوده گازهای متصاعد شده هنگام جوشکاری دور نگهدارید.

• برای جلوگیری از تنفس دود و گاز و خارج نمودن آنان از محیط جوشکاری ،از وسایل تهویه مناسب استفاده نمایید.

• از تماس با قسمت های الکتریکی خودداری نمایید.

• به نکات ایمنی و حفاظتی جوشکاری ، طبق دستورالعمل صادره توسط سازمان های ذیربط وجه کنید.

مزایا

پاشش بسیار کم

پاشش بسیار کم  ظاهر جوش تمیز و یکنواخت

ظاهر جوش تمیز و یکنواخت  جوشکاری بدون بریدگی و گود افتادگی

جوشکاری بدون بریدگی و گود افتادگی  دود نکردن حین جوشکاری

دود نکردن حین جوشکاری روشن شدن و دوباره روشن شدن این الکترود آسان بوده و سرباره آن براحتی جدا می گردد.

روشن شدن و دوباره روشن شدن این الکترود آسان بوده و سرباره آن براحتی جدا می گردد.

لویدزر رجیستر لندن (LR).

گواهینامه ISO9001-2000 از شرکت DNV.

گواهینامه هایی از شرکت های بین المللی نظیر BV,GL.

حد اکثر رطوبت نسبی محیط انبار : 60 درصد.

حد اکثر دمای محیط انبار : 18 درجه سانتی گراد.

بسته ها از دیوار و کف فاصله داشته باشند.

0.30 درصد منگنز (MN)

0.05درصدکربن (C)

7 درصدکرم (Cr)

0.50 درصدمولیبدن (Mo)

0.50 درصد کرومیوم (V)

کمتر از 0.2 درصد گوگرد (S)

کمتر از 0.2 درصد فسفر (P)