۰ تا ۱۰۰ آشنایی با انواع مبدلهای حرارتی

مبدلهای حرارتی یا به انگلیسی Heat Exchanger، نوعی از تجهیزات مکانیکی میباشند که در صنایع مختلف مورد استفاده قرار میگیرند. در مبدلهای حرارتی، تبادل گرما بین دو سیال با دماهای متفاوت که از هم تفکیک شدهاند که معمولاً نباید با هم ادغام شوند، انجام میشود.

مبدلهای حرارتی در صنایع مختلف شامل نیروگاهها، پالایشگاهها، پتروشیمیها، صنایع تولیدات صنعتی و فرآیندی، صنایع غذایی و دارویی، صنایع ذوب فلز، صنایع سیستمهای تبرید و تهویه مطبوع و غیره مورد استفاده قرار میگیرند. مبدلهای حرارتی در تجهیزی که دما نقش تعیینکننده در آن داشته باشد مانند: بویلرها (Boiler)، برج خنک کن (Cooling tower)، خنک کن و گرم کن روغن، رادیاتورها (Radiator)، کورهها و غیره کاربرد دارد.

مبدلهای حرارتی را میتوان به روشهای مختلفی طبقهبندی کرد. که در ادامه آنها را بررسی خواهیم کرد.

این مقاله ترجمه شده بخشی از کتاب ارزشمند Heat Exchanger Design Handbook، نویسنده Kuppan Thulukkanam است و مترجم سعی کرده است امانت دار خوبی برای ترجمه آن باشد.

ساخت مبدلهای حرارتی

مبدلهای حرارتی از مجموعهایی از عناصر مبادلهکننده حرارت (Heat-Exchanging Elements) مانند هسته (Core) یا ماتریس (Matrix) که دارای سطوح لازم برای انتقال حرارت میباشند و تجهیزات توزیع سیال مانند مخازن، نازلها یا لولههای ورودی و خروجی و غیره ساخته شدهاند. معمولاً در مبدلهای حرارتی هیچ قسمت متحرکی وجود ندارد. با این حال، استثنائاتی وجود دارد، مانند: ری ژنراتورهای دوار (Rotary Regenerators) که انتقال حرارت همراه با چرخش بخشی قسمت متحرک مبدل میباشد. انتقال حرارت در مبدلها از طریق رسانش (Conduction) اتفاق میافتد.

طبقهبندی مبدلهای حرارتی

به طور کلی مبدلهای حرارتی صنعتی بر اساس (I) نوع ساخت (Construction) (II) فرآیندهای انتقال (Transfer Processes) (III) درجات فشردگی سطح (Degrees of Surface Compactness) (IV) ترتیبهای جریان (Flow Arrangements) (V) ترتیبهای عبور سیال (Pass Arrangements) (VI) فاز سیالات فرآیند (Phase of the Process Fluids) (VII) مکانیزمهای انتقال حرارت (Heat Transfer Mechanisms) قابل تقسیم هستند؛ که در ادامه آنها را با هم بررسی خواهیم کرد.

طبقهبندی بر اساس نوع ساخت

مبدلهای حرارتی بر اساس نوع ساخت میتوانند به دستههای زیر تقسیمبندی شوند.

۱) مبدلهای حرارتی لولهای (Tubular Heat Exchangers) که شامل سه نوع الف) لوله دوبل (Double Pipe) ب) پوسته و لوله (Shell and Tube) ج) لوله سیم پیچ (Coiled Tube) میباشند.

۲) مبدلهای حرارتی صفحهای (Plate Heat Exchangers- PHEs) که شامل شش نوع الف) واشر (Gasketed) ب) لحیم کاری (Brazed) ج) جوش داده شده (Welded) د) مارپیچ (Spiral) ه) سیم پیچ پانل (Panel Coil) و) لاملا (Lamella) هستند.

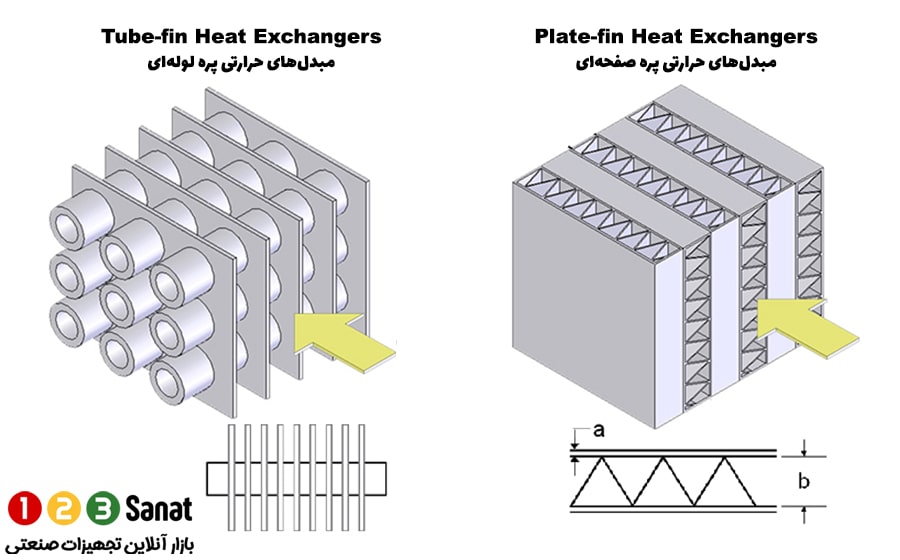

۳) مبدلهای حرارتی سطحی گسترده (Extended Surface Heat Exchangers) که شامل دو نوع الف) باله لوله (Tube-Fin) ب) باله صفحه (Plate-Fin) هستند.

۴) ری ژنراتورها (Regenerators) که شامل دو نوع الف ) ماتریس ثابت (Fixed Matrix) ب) ماتریس چرخشی (Rotary Matrix) هستند.

۱) مبدلهای حرارتی لولهای

۱-۱) مبدلهای حرارتی لوله دوبل

مبدلهای حرارتی لوله دوبل یا به انگلیسی (Double-Pipe Exchangers)، دارای دو لوله متحدالمرکز است که معمولاً به شکل طراحی U-Bend است. مبدلهای حرارتی دو لوله با طراحی U-Bend به عنوان مبدلهای حرارتی سنجاق سر (Hairpin) شناخته میشوند. مبدلهای لولهای در چیدمان سری یا موازی با تعدادی مبدل مورد استفاده قرار میگیرند. این مبدلها برای کارهای کوچک که معمولاً کمتر از ۳۰۰ فوت مربع نیاز دارند و برای فشارها و دماهای بالا و وظایف طولانی مدت از نظر حرارتی مناسب هستند. این نوع از مبدلها، دارای طراحی آسان و تجهیزات کمی میباشد و طراحی انعطافپذیر آن سبب میشود که در صورت لزوم تعداد واحدها (U-Bend) را اضافه یا حذف کرد. در مقاله ۰ تا ۱۰۰ آشنایی با تجهیزات مکانیکی پایپینگ میتوانید انیمیشن نحوه کارکرد مبدل حرارتی لوله دوبل، را مشاهده فرمایید.

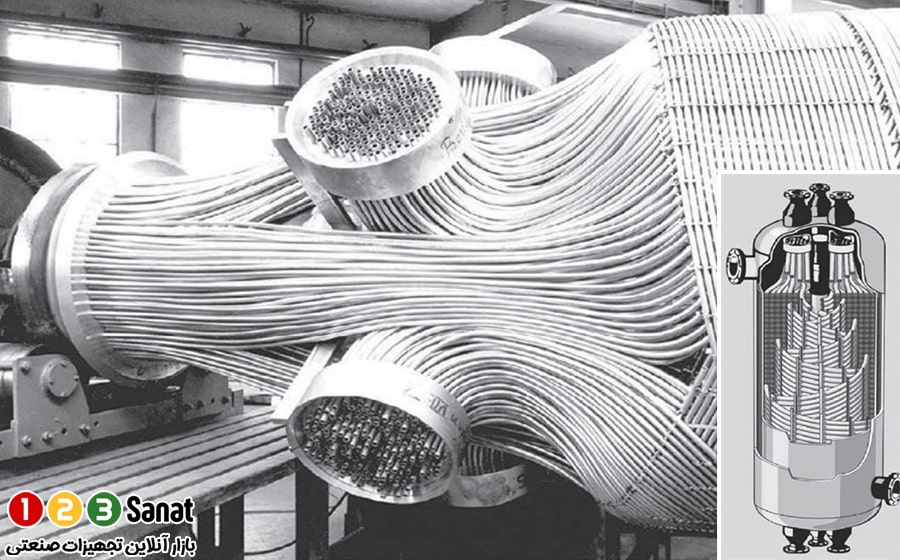

۱-۲) مبدلهای حرارتی پوسته و لوله

مبدلهای حرارتی پوسته و لوله یا به انگلیسی (Shell and Tube Heat Exchanger)، در صنایع فرآیندی در تعداد زیادی بسیار بیشتر از هر نوع مبدل دیگری استفاده میشوند. بیش از ۹۰ درصد مبدلهای حرارتی مورد استفاده در صنعت از پوسته و نوع لوله میباشند. این نوع از مبدلها، به دلیل شناخته شده بودن مراحل طراحی و ساخت آن، کارایی رضایت بخش آن، قابلیت استفاده برای طیف گستردهای از مواد و در دسترس بودن کدها و استانداردهای طراحی و ساختشان، اولین انتخاب در بین مبدلهای حرارتی هستند. این مبدلها در گستردهترین اندازهها و سبکها تولید میشوند و عملاً هیچ محدودیتی در دما و فشار عملیاتی وجود ندارد.

در برخی از مبدلهای حرارتی پوسته و لوله از بافلها (Baffles) استفاده میشود. بافلها به دو منظور مورد استفاده قرار میگیرند. ۱) لولهها را در موقعیت مناسب در هنگام مونتاژ و کار نگه میدارند و از لرزش لولهها ناشی از گردابهای ناشی از جریان جلوگیری میکنند. ۲) مهمتر از همه، آنها سبب تسهیل هدایت جریان انتقال حرارت میشوند و باعث افزایش سرعت و ضریب انتقال حرارت خواهند شد. در مقاله ۰ تا ۱۰۰ آشنایی با تجهیزات مکانیکی پایپینگ میتوانید انیمیشن نحوه کارکرد مبدل حرارتی پوسته و لوله، را مشاهده فرمایید.

۱-۳) مبدل حرارتی کلاف تیوب

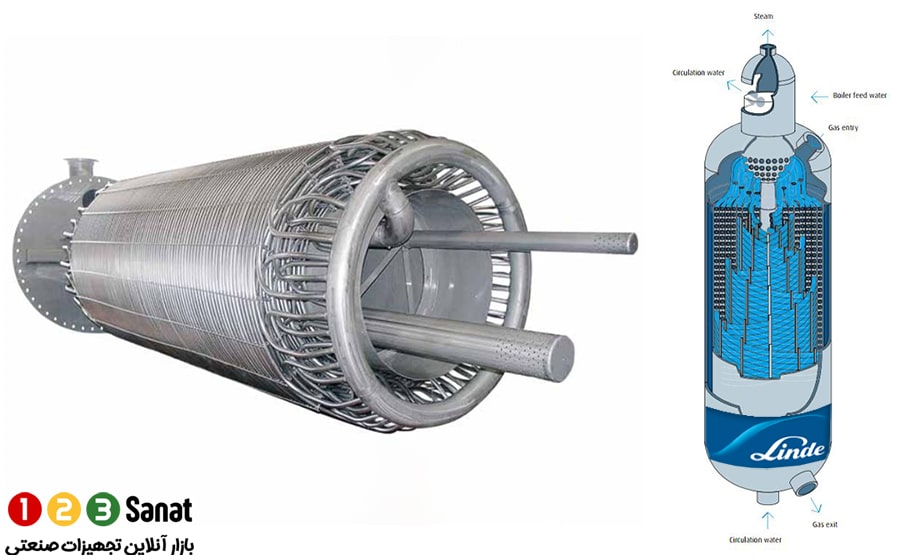

مبدل حرارتی کلاف تیوب یا به انگلیسی (Coiled Tube Heat Exchanger)، از پیچیدن تعداد زیادی لوله انعطافپذیر با سوراخ کوچک به صورت مارپیچ در اطراف یک لوله هسته مرکزی ساخته میشوند. در مبدل لوله سیم پیچ، جریان پرفشار از طریق لولههای با قطر کوچک جریان مییابد، در حالی که جریان برگشتی کمفشار در خارج از لولههای با قطر کوچک در فضای حلقوی بین لوله هسته مرکزی داخلی و پوسته بیرونی جریان دارد. به دلیل لولههای کوچک در هر دو طرف این مبدلها اجازه تمیز کردن مکانیکی را نمیدهند و بنابراین این مبدل برای مایعات تمیز و بدون رسوب یا سیالاتی که رسوبات رسوبدهنده آنها را میتوان با مواد شیمیایی تمیز کرد، مناسب است. این مبدلها مزیتهای زیادی مانند: قابلیت استفاده برای فشار بالا و حجم زیاد سیال دارند اما نسبتاً به علت پیچیدگی ساختشان گران میباشند.

۱-۴) مبدل حرارتی کلاف پیچ

مبدلهای حرارتی کلاف پیچ یا به انگلیسی (Coil-Wound Heat Exchangers)، که توسط شرکت لیند (Linde) ساخته و ارائه میشوند؛ کم حجم و قابل اعتماد با دامنه دما و فشار وسیع هستند و برای جریانهای تک فاز و دو فاز مناسب هستند. این نوع از مبدلها در کنار مبدلهای Coiled Tube، یکی از اصلیترین مبدلها برای استفاده در فرآیندهای مایعسازی (Liquefication Processes) -شبیه آنچه که در فرآیند پالایش نفت خام و استحصال بنزین اتفاق میافتد- به کار میرود. طبق گفته سازنده این مبدلها برای کاربرد کرایوژنیک (فوق سرد) مناسب هستند و گزینه مناسب برای استفاده در نیروگاه تولید گاز طبیعی مایع (LNG) میباشند.

۲) مبدلهای حرارتی صفحهای

مبدلهای حرارتی صفحهای یا به انگلیسی (Plate Heat Exchangers-PHEs)، کمتر از مبدلهای حرارتی لولهای استفاده میشوند، اما مزایای مهم خاصی را ارائه میدهند. مبدلهای PHEs را میتوان به سه گروه اصلی طبقهبندی کرد.

۱) مبدلهای PHEs با ساختمان قاب و صفحه یا واشر (Plate and Frame or Gasketed)، به عنوان جایگزینی برای مبدلهای لوله و پوسته برای کاربردهای انتقال حرارت مایع با فشار کم و متوسط استفاده میشود.

۲) مبدل حرارتی مارپیچی (Spiral Heat Exchanger) به عنوان جایگزینی برای مبدلهای پوسته و لوله به کار میروند. آنها نیاز به تعمیر و نگهداری کمی دارند و به ویژه در مورد سیالاتی که تمایل به لجن دارند یا حاوی دوغاب یا مواد جامد هستند، استفاده میشوند.

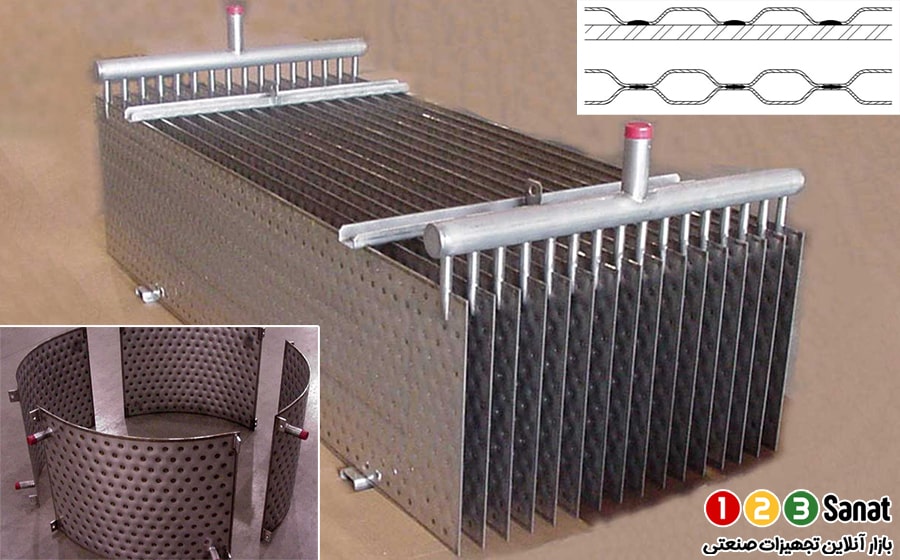

۳) مبدلهای حرارتی پانلی (Panel Heat Exchangers)، از صفحات برجسته ساخته شدهاند تا یک مجرای کوپل شده با بالهها (Fins) برای گردش سیال فراهم کنند.

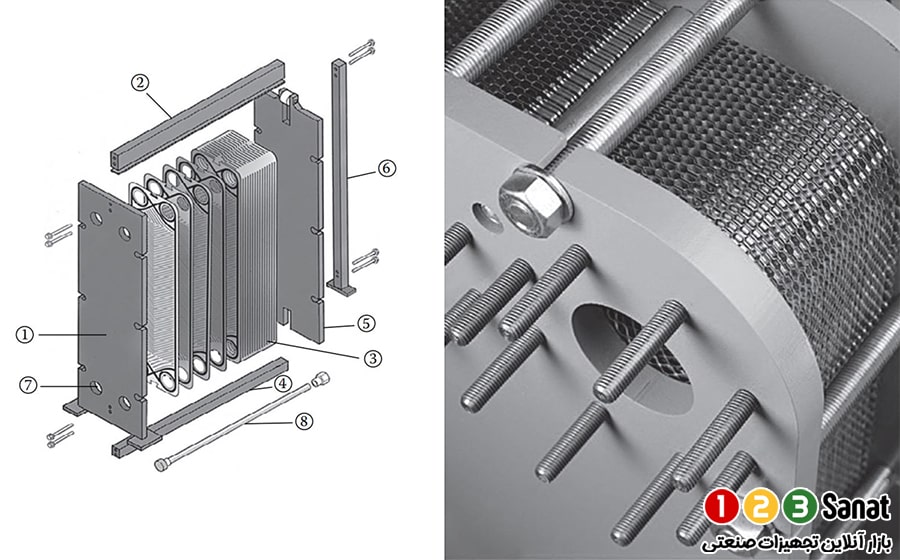

۲-۱) مبدلهای PHEs با ساختمان قاب و صفحه یا واشر

مبدلهای PHEs با ساختمان قاب و صفحه یا واشر و به انگلیسی (Plate and Frame or Gasketed)، از تعدادی صفحه فلزی موجدار تشکیل شدهاند که هر صفحه دارای چهار روزنه به عنوان دریچههای ورودی و خروجی میباشد و در آن آببندیهایی برای هدایت سیالات برای آنها در نظر گرفته شده است.

صفحات این مبدلها در داخل قاب قرار گرفتهاند و اگر آبندی این مبدلها با استفاده از گسگتهای محیطی (Peripheral Gaskets) [مقاله انواع گسکتها مطالعه شود] انجام شود، به آن مبدل حرارتی PHEs با ساختمان قاب و صفحه یا واشر گفته میشود.

۲-۲)

مبدل حرارتی

مارپیچی

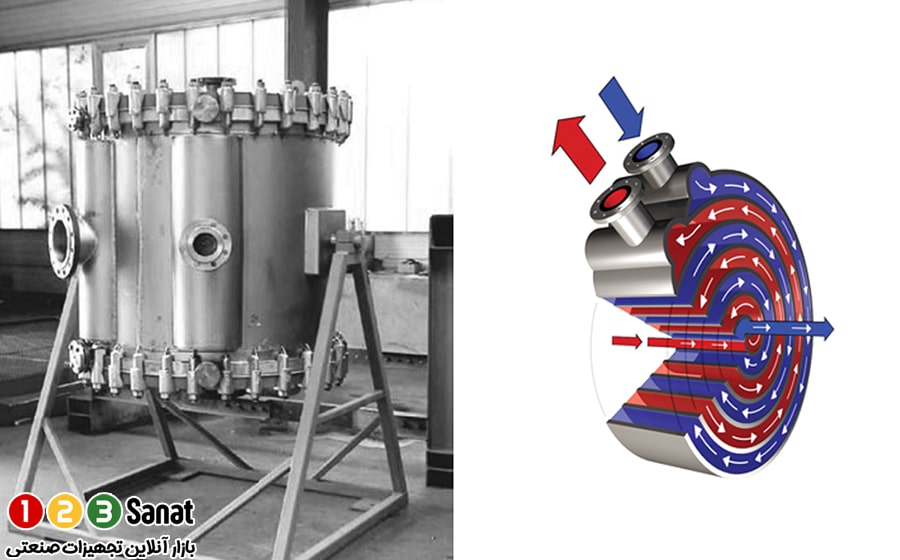

مبدل حرارتی مارپیچی و به انگلیسی (Spiral Heat Exchanger- SPHEs)، از دهه ۱۹۳۰ استفاده شدهاند، از این مبدلها در ابتدا در سوئد برای بازیابی حرارت در کارخانههای خمیر کاغذ مورد استفاده قرار گرفته شده است. مبدل حرارتی مارپیچی، به عنوان مبدلهای جوش داده شده طبقهبندی میشوند.

مبدلهای SPHE، برای کاربردهای که در ادامه آمده است در نظر گرفته شده است. ۱) برای دوغابها (Slurries) و مایعات حاوی اجرام و سیالات حاوی سنگ معدنی که محتوای جامد آن تا ۵۰ درصد است. ۲) مبدلهای SPHE، اولین انتخاب برای ویسکوزیتههای بسیار بالا است، مثلاً تا ۵۰۰۰۰۰ سانتی پواز میباشد. ۳) این مبدلها برای کاربردهایی مانند جوشاندن مجدد، متراکم کردن، گرم کردن یا خنک کردن سیالات چسبناک، دوغابها و لجن میتوانند استفاده شوند.

۲-۳) مبدلهای حرارتی پانلی

مبدلهای حرارتی پانلی و به انگلیسی (Panel Heat Exchangers)، نسبتاً ارزان هستند و میتوان آنها را به هر شکل و ضخامت دلخواه برای هیت سینک (Heat Sink) و منابع حرارتی تحت شرایط کاری متفاوت ساخت. از این رو، آنها در بسیاری از کاربردهای صنعتی مانند برودتی، مواد شیمیایی، مواد غذایی، رنگها، داروها و جاذبهای خورشیدی استفاده شدهاند.

مبدلهای حرارتی پانلی روش بهینهای را برای گرم کردن و خنک کردن مخازن فرآیند از نظر کنترل، کارایی و کیفیت محصول ارائه میدهند. استفاده از پانل به عنوان وسیلهای برای انتقال حرارت مزایای زیر را ارائه میدهد. ۱) همه مایعات و همچنین بخار و سایر بخارات با دمای بالا قابل اجرا هستند. ۲) گردش، دما و سرعت انتقال حرارت را میتوان به دقت کنترل کرد. ۳) پانلها اغلب ممکن است از فلزی بسیار ارزانتر از خود مخزن ساخته شوند. ۴) مشکلات آلودگی، تمیز کردن و نگهداری از بین رفته است. ۵) کارایی و بازدهی بالایی دارد.

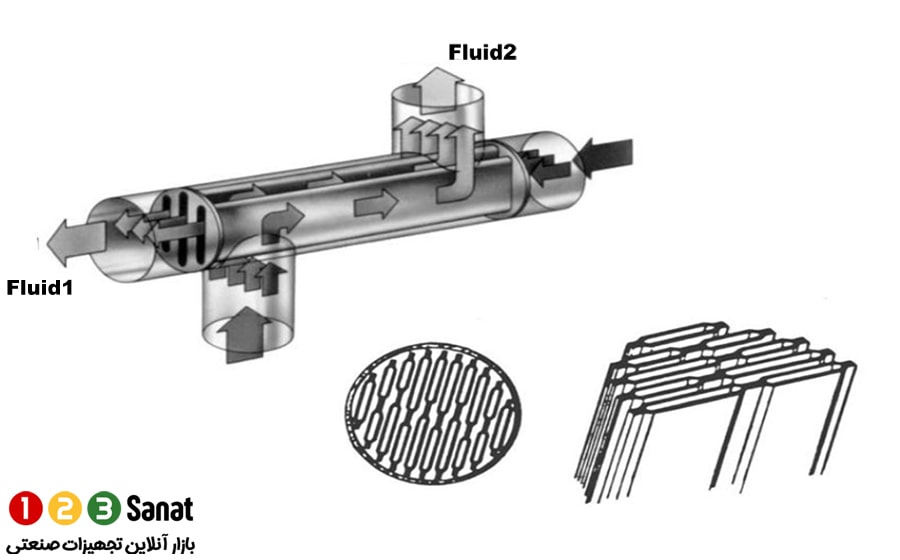

۲-۴) مبدل حرارتی لاملا

مبدل حرارتی لاملا یا به انگلیسی (Lamella Heat Exchanger)، یک مبدل حرارتی کارآمد و کم حجم است. این مبدل در ابتدا در حدود سال ۱۹۳۰ توسط Ramens Patenter توسعه یافت که بعداً توسط Rosenblads Patenter خریداری شد و مبدل حرارتی لاملا با نام Rosenblad به بازار عرضه شد. در سال ۱۹۸۸، Berglunds این محصول را خریداری کرد و به توسعه آن ادامه داد.

مبدل حرارتی لاملا، معمولاً از یک پوسته استوانهای تشکیل شده است که تعدادی از لایههای انتقال دهنده حرارت را احاطه کرده است. این طرح را میتوان با یک مبدل حرارتی لولهایی (Tube Heat Exchanger) مقایسه کرد اما با دارای لولههای نازکتر و پهنتر میباشند.

لاملا شکلی از مبدل حرارتی جوش

داده شده است که ساختار یک مبدل حرارتی صفحهای (PHE) را با یک مبدل پوسته و

لوله بدون بافل (Baffle) ترکیب میکند. در مبدل حرارتی لاملا، لولهها

(Tubes) با صفحات فلزی موازی که به صورت جفت قرار گرفتهاند جایگزین

شدهاند و در داخل یک پوسته گرد قرار گرفتهاند.

این مبدلها به علت

داشتن حداقل ناپیوستگیها که گردش سیال را دشوار کند دارای حداقل افت فشار

(Pressure Drop) میباشند و از طرفی وجود درجات آزادی کافی این امکان را به

آنها میدهد تا امکان انبساط و انقباض حرارتی را فراهم کند. از طرفی

آنها بر خلاف مبدلهای حرارتی پوسته و لوله که برای بازرسی و تعمیر نیاز

است تا کل مبدل بازرسی و در صورت لزوم جایگزین شود؛ در صورت خرابی میتواند

فقط تعداد صفحات معیوب عوض شوند.

مبدلهای لاملا دارای مزیتهای تحمل

تلاطم شدید در سیال و کارکرد در فشار عملیاتی بالا میباشند. از این

مبدلها برای گرمایش سیال در کارخانههای خمیر کاغذ، پیش گرم کنهای صنایع

نوشیدنی، کولرها و کندانسورهای گاز دودکش و کولرهای روغنی استفاده

میشود.

۳) مبدلهای حرارتی سطحی گسترده

مبدلهای حرارتی سطحی گسترده یا به انگلیسی (Extended Surface Heat Exchangers)، برای گازها و برخی از سیالات که ظریب انتقال حرارتشان پائین است مورد استفاده قرار میگیرد تا وجود صفحات بزرگ در این مبدل قادر باشد میزان انتقال حرارت را افزایش بدهند. این مهم توسط بالههای (Fins) متصل به سطح اولیه تأمین میشود. مبدلهای حرارتی پره لولهای (Tube-fin Heat Exchangers) و مبدلهای حرارتی پره صفحهای (Plate-fin Heat Exchangers) رایجترین نمونههای مبدلهای حرارتی سطحی توسعه یافته هستند.

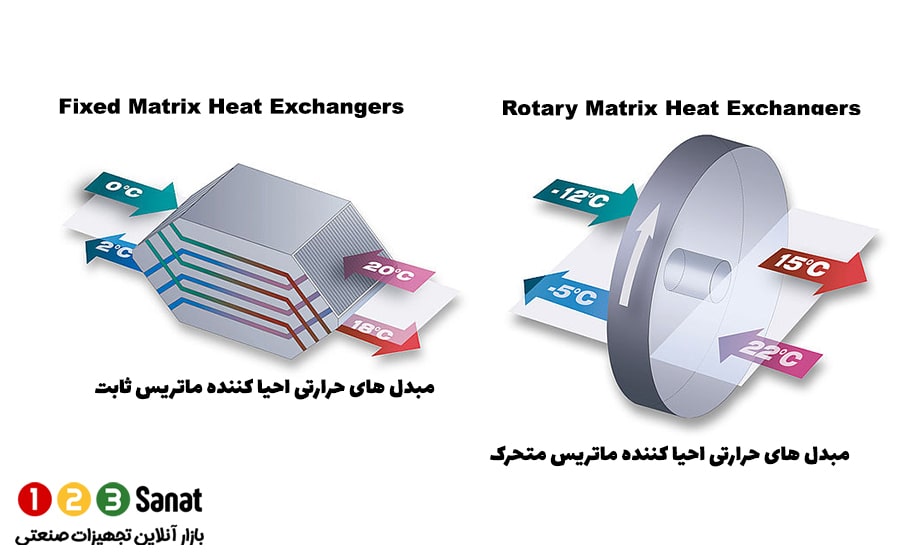

۴) مبدلهای حرارتی احیاکننده (ری ژنراتورها)

مبدلهای

حرارتی احیاکننده یا به انگلیسی (Regenerative Heat Exchangers)، به لحاظ

مفهومی یک فناوری قدیمی هستند که تاریخچه طولانی دارند که به منظور احیا

انرژی استفاده شده، مورد استفاده قرار میگیرند. صنایع تولیدی و فرآیندی

مانند شیشه، سیمان و فلزات اولیه و ثانویه، بخش قابل توجهی از کل انرژی

مصرف شده به شکل گازهای خروجی با دمای بالا دور ریخته میشود. بازیابی

گرمای هدر رفته از گازهای خروجی با استفاده از مبدلهای حرارتی معروف به

احیاگر میتواند کارایی کلی کارخانه را بهبود بخشد.

مبدلهای حرارتی

احیاکننده، عموماً به دو دسته احیاگرهای ماتریس ثابت (Fixed Matrix) و

روتاری (Rotary Matrix) طبقهبندی میشوند. در مبدلهای احیاکننده،

شکافهای ورودی هوا وجود دارد که از یک سمت ورودی هوای گرم میباشد تا با

برخورد به صفحات مبدل حرارت آن کاسته شود انرژی آن صرف گرم کردن هوای دوم

که برای سایر مصارف مانند هوای احتراق توربین و غیره لازم است استفاده

میشود. تفاوت احیاگرهای ماتریس ثابت و متحرک در این است که در ماتریس

متحرک صفحات با یک حرکت آرام دورانی میچرخند و میتواند مقدار بیشتری هوا

را احیا کند.