۰ تا ۱۰۰ جوشکاری با تکنیک تمپربید (Temper Bead)

انجام جوشکاری تعمیری بر روی تجهیزات قدیمی و تحت فشار و سایر اجزای آن همیشه چالشی برای مهندسان جوش

بوده است. خواص مکانیکی متریالها در طول زمان و قرار گرفتن در شرایط

مختلف عملیاتی دچار تغییر میشوند و این تغییرات سبب تضعیف خواص متریال

میشوند. عملیات حرارتی پس از جوشکاری یکی از راه حلها برای کاهش تنشهای پسماند جوش، بهبود شکلپذیری، چقرمگی شکست

و کاهش سختی است. اما انجام عملیات حرارتی پس از جوشکاری برای تجهیزات در

حال کار (In-Service) به علت مشکلی مانند: اندازهی تجهیز، موقعیت آن،

مسائل مربوط به متریال، به وجود آمدن اعوجاجهای پس از جوشکاری، شرایط ماده پس از سالها قرار گرفتن شرایط مختلف عملیاتی و بسیاری از محدودیتهای دیگر، همیشه امکانپذیر نیست.

انجام

جوشکاری تعمیری با تکنیک تمپربید یا به انگلیسی Temper Bead، یک گزینه

جذاب برای تعمیر در حین کار (In-Service Repair) برخی از فولادهای به کار

رفته در ساخت مخازن و لولههای تحت فشار مانند فولادهای فریتی

میباشد. اجرای این تکنیک باید بسیار دقیق و با پیروی از الگوهای مشخص

انجام شود. این تکنیک در ابتدا برای شرکتهای هستهای توسعه داده شد و توسط

کدهای طراحی و بکارگیری تجهیزات در صنایع هستهایی ASME (کد ASME Sec III و کد ASME Sec XI) مورد استفاده قرار گرفته است.

انجام

جوشکاری تعمیری با تکنیک تمپربید در طول ۳۰ سال گذشته با در نظر گرفتن

استراتیژیهای مختلف طراحی، ملاحظات پذیرش (Acceptance Considerations)

گذشته توسعه یافته است.

معرفی جوشکاری تمپربید

تکنیک تمپربید در ابتدا بهعنوان جایگزینی برای عملیات حرارتی پس از جوشکاری (PWHT)

که توسط کدهای طراحی و ساختوساز الزامی شده بود، توسعه داده شد و این

تکنیک برای سازههای بزرگ که انجام PWHT برای آنها دشوار است میتواند

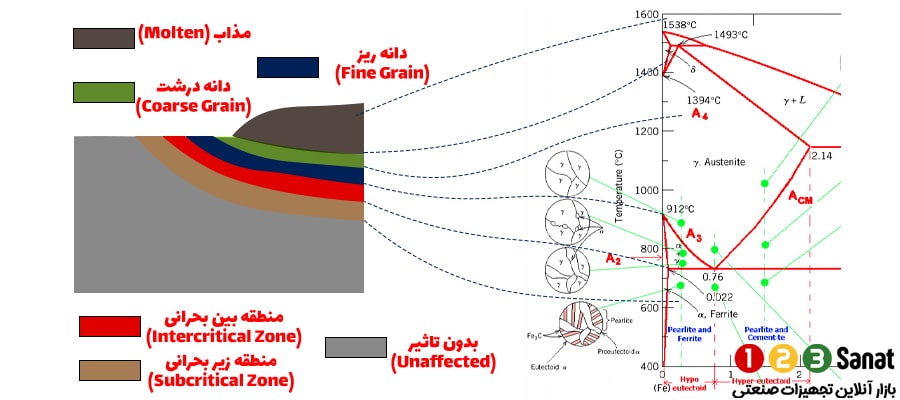

بسیار کاربردی باشد. در این تکنیک با کنترل گرمای ورودی جوش سبب میشوند که

دانهبندی درشت در ناحیه متاثر از حرارت یا HAZ، ریزتر شود.

انجمن مهندسین مکانیک آمریکا (ASME)،

جوشکاری تمپربید را این گونه تعریف میکند: «در تکنیک تمپربید، یک مهره

جوش (Weld Bead) در محل خاصی روی سطح جوش قرار میگیرد تا بر خواص

متالورژیکی ناحیه متأثر از حرارت یا فلز جوش قبلاً رسوبشده تأثیر بگذارد.»

باید

توجه داشت که تکنیک تمپربید نمیتواند به عنوان یک جایگزین برای عملیات

حرارتی پس از جوشکاری (PWHT) که اعمال آن در برخی از ملاحظات طراحی ضروری

است و سبب میشود مقدار تنش پسماند داخل قطعه به طور چشمگیر کاهش پیدا کند

استفاده کرد. با این حال محدودهی استفاده از این تکنیک برای بهبود موضعی

چقرمگی شکست و کاهش حداکثر سختی در منطقهی HAZ قابل ملاحظه است.

فولادهای کروم مولیبدن دار

یک فولاد مقاوم در برابر خزش میباشد اما این فولاد در منطقه بین بحرانی

(Intercritical Zone) حساس به وجود آمدن ترک IV خزش (Type-IV Creep

Cracking) میباشد. لذا مهم است با کنترل حرارت ورودی جوش و قرارگیری مناسب مهره جوش ضخامت این محدوده را کاهش داد و در عوض عمق منطقهی منطقه زیر بحرانی (Subcritical Zone) را افزایش داد.

تکنیکهای مورد استفاده برای انجام جوشکاری تمپربید

جوشکاری تمپربید با دو تکنیک زیر میتواند انجام شود. ۱) تکنیک نیم مهره (Half Bead Technique) ۲) تکنیک رسوبگذاری کنترل شده (Controlled Deposition Technique)

۱) تکنیک نیم مهره

تکنیک نیم مهره یا به انگلیسی

Half Bead Technique، برای استفاده در صنایع هستهایی توسعه یافته است. اما

با این وجود استفاده از این تکنیک برای تعمیر تجهیزات مکانیکی دما بالا

مانند: پایپینگهای دمای بالا، محفظههای توربین و غیره مورد استفاده قرار

میگیرد.

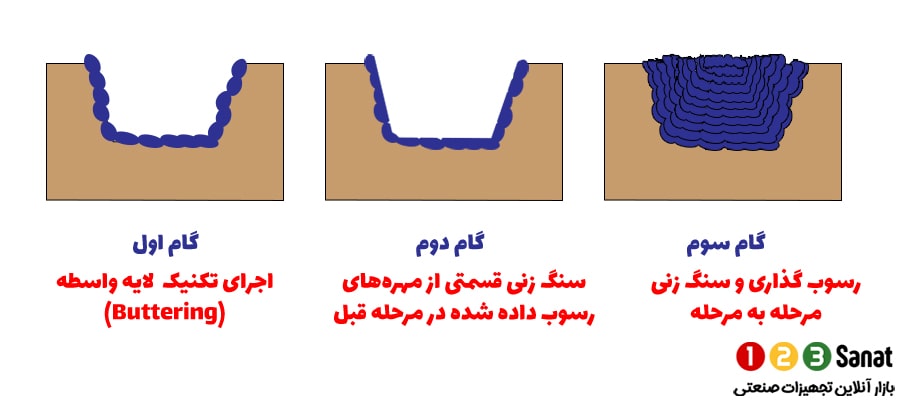

گام نخست انجام این تکنیک با فرآیند جوشکاری SMAW

به این صورت است که در ابتدا از الکترودهای با قطر کم و سپس قطر زیاد

استفاده میشود برای مثال رسوبگذاری با الکترود قطر ۲/۵ شروع و سپس ۳/۲

ادامه مییابد و در نهایت با ۴ به پایان میرسد. در این تکنیک افزایش

تدریجی قطر الکترودها، گرمای کافی ورودی برای عملیات حرارتی لایه اول تا

سوم فراهم میشود. برای انجام جوشکاری تعمیری با تکنیک تمپربید، ناحیهای

که قرار است تعمیر شود باید تمیز و از قبل پیشگرم

شود که این درجه بستگی به جنس و ضخامت متریال دارد و معمولاً بیش از ۱۵۰

درجه سانتیگراد است و سپس با استفاده از الکترودهای قطر کم، با تکنیک لایه

واسطه (Buttering) میتوان یک ناحیه تحت تأثیر حرارت HAZ کوچک و کم عمق

ایجاد کرد.

در مرحلهی بعد باید نیمی از مهرههای ایجاد شده را با استفاده از سنگ زنی برداشت.

در

گام سوم باید رسوبگذاری با الکترود قطورتر مانند الکترود ۳/۲ میلیمتر

انجام میشود که سبب میشود به طور مؤثر منطقه تحت تأثیر حرارت دانه درشت

حذف شود و با تبدیل شدن به لایهی نخست دانههای ریزتر پس از جوشکاری به

وجود آیند.

مراحل باقیماندهی رسوبگذاری با الکترود قطورتر مانند

الکترود ۴ میلیمتر انجام میشود اما سنگ زنی لایههای قبلی به مقدار جزئی

انجام میشود. در نهایت استفاده از این تکنیک، مهرهای جوش در هر مرحله

قادر هستند، لایهی پیشین خود را عملیات حرارتی کنند.

نقطه ضعف این تکنیک نیاز به سنگ زنی دقیق و زمان بر بودن آن است و همچنین اگر مواد زیادی از لایه اول برداشته شود، اثرات مفید آن موفقیتآمیز نخواهد بود. در نتیجه از این تکنیک با توجه به دلایل گفته شده بیشتر در صنایع هستهایی و صنایع حساس مورد استفاده قرار میگیرد.

تکنیک رسوبگذاری کنترل شده

تکنیک رسوبگذاری کنترل شده یا به انگلیسی Controlled Deposition Technique، برای تعمیر تجهیزات ساخته شده از فولادهای مولبیدن دار که در نیروگاههای سوخت فسیلی مورد استفاده قرار میگرفتند توسعه یافته است. گزارش شده است که قطعات تعمیر شده با این فولاد پس از تعمیر دچار تردی خزشی (Creep Embrittlement) و ترک باز گرمی جوش (Re-Heat Cracking) شده بودند.

انجام

این تکنیک با فرآیند جوشکاری SMAW به این صورت است که در ابتدا از

نسبتهای کنترل شده حرارت ورودی بین یک لایه جوش و لایه بعدی استفاده

میشود. گرمای ورودی برای لایه دوم ۱/۳ تا ۱/۸ برابر بیشتر از لایه اول

است که برای ایجاد پالایش دانه (Grain Refinement) مورد استفاده قرار

میگیرد. تعیین میزان نسبتها باید به طور تجربی برای هر مادهای به صورت

جداگانه تأیید شود.

افزایش گرمای ورودی باید ۳۰ تا ۷۰ درصد برای

لایههای بعدی باشد در فرآیند جوشکاری SMAW، افزایش اندازه الکترود در حالی

که روش جوشکاری یکسان باقی میبماند، به طور کلی این امر را محقق میشود.

تائید دستور العمل جوشکاری تمپربید

تائید دستور العمل جوشکاری

تمپربید در کد ASME IX آورده شده است. مطابق با قوانین QW-۲۹۰ در کد ASME

IX گرمای ورودی حداقل برای لایه اول نیاز است که به تدریج برای لایههای

بعدی زیاد میشود.

به طور معمول، این روش گرمای ورودی مهرههای اولیه را

به حداقل میرساند، بنابراین حرارت را فراتر از منطقه متأثر از حرارت جوش

(HAZ) فلز پایه محدود میکند. حرارت ورودی باید برای مهرههای متوالی مطابق

با قوانین QW-۲۹۰ برای جوشکاری مهرههای نرم در بخش IX ASME افزایش یابد.

در

این کد ۶ زیر بخش، که شامل الزامات تائید دستور العمل، محدودیتها،

متغیرهای ضروری و غیر ضروری، آمادهسازی و آزمایش کوپن تست و جوشکاری

تعمیر در حین فرآیند میباشد که به شرح زیر است:

QW-۲۹۰. ۱ Basic Qualification and Upgrading Existing WPSs

QW-۲۹۰. ۲ Welding Process Restrictions

QW-۲۹۰. ۳ Variables for Temper Bead Welding Qualifications

Table QW-۲۹۰. ۴ Welding Variables for Temper Bead Procedure Qualification

QW-۲۹۰. ۵ Test Coupon Preparation and Testing

QW-۲۹۰. ۶ In-Process Repair Welding

به منظور ارزیابی اثربخشی متالورژیکی جوشکاری تمپربید مطابق کد ASME Sec III بخش NB چهار آزمایش تکمیلی به شرح زیر انجام میشود.

۱) ارزیابی ریزساختاری جوش و HAZ

۲) تست سختی

۳) تست ضربه شارپی

۴) تست خمش

همچنین به منظور تعیین اثربخشی روش جوشکاری تمپربید، مقایسه آنها روش جوشکاری پیش فرض ضروری است.

تائید صلاحیت جوشکار برای جوشکاری تمپربید

علاوه بر الزامات معمول تائید صلاحیت جوشکار در کد ASME Sec IX، برای جوشکاران لازم است که یک نمایش مهارت تکمیلی را برای انجام جوشکاری تمپربید تکمیل کنند. این آزمون برای مشخص شدن توانایی آنها برای انجام صحیح جوشکاری تمپربید مطابق با واقعیت انجام میشود.