ارزیابی FFS یک سری ارزیابی های کمی مهندسی می باشد که به منظور تعیین و تایید یکپارچگی ساختاری و انسجام مکانیکی تجهیزات در حال سرویس و دارای ترک، و یا هر نقص دیگر ایجاد شده در حین ساخت و یا سرویس، انجام می پذیرند. ظروف تحت فشار، مخازن ذخیره و سیستم های لوله کشی با گذشت زمان در معرض انواع گوناگونی از تخریب قرار می گیرند که این امر در نهایت یکپارچگی سیستم را تحت تاثیر قرار می دهد. کُدها و استانداردهای فعلی تنها ارائه دهنده قوانین و دستورالعمل های مربوط به طراحی، ساخت، بازرسی و تست تجهیزات تحت فشار نوساز می باشند. در حال حاضر این کُدها در مورد پذیرش ضخامت از دست رفته و خورده شده تجهیزات از قوانین تجربی استفاده می کنند. در نتیجه، واحدهای عملیاتی اغلب به اشتباه و بدون اینکه واقعاً نیازی باشد به منظور تعمیر یا تعویض تجهیزات متوقف می شوند. در چنین شرایطی، اجرای ارزیابی های مهندسی نظیر ارزیابی مناسب بودن برای سرویس دهی (FFS) جهت بررسی یکپارچگی ساختاری و امکان افزایش ایمن عمر تجهیزات دارای نقص امری مفید و در عین حال ضروری به نظر می رسد.

استاندارد API 579-1/ASME FFS-1

در اوایل دهه 90 میلادی، با افزایش تعداد حوادث منجر به فوت و جراحت در صنایع نفت آمریکا، نیاز به تدوین استانداردی جهت ارزیابی مناسب بودن تجهیزات مستهلک به منظور بررسی امکان ادامه سرویس دهی آنها احساس گردید. با دستور انجمن ایمنی و بهداشت حرفه¬ای (OSHA) ایالات متحده آمریکا، اکثر شرکت های نفتی بزرگ آمریکائی نمایندگانی را جهت تشکیل کمیته FFS به انستیتو نفت آمریکا (API) اعزام نمودند. از کشورهای اروپائی و همچنین از چین و ژاپن نیز نمایندگانی در این کمیته حضور داشتند. بدین ترتیب، اولین نسخه استاندارد به صورت Recommended Practice با نام API RP 579 در اوایل سال 2000 میلادی منتشر شد. بعد از انتشار این نسخه، دو انجمن API و ASME به صورت موازی جهت چاپ نسخه جدید استاندارد فعالیت می¬کردند. با توجه به نزدیک بودن فعالیت های آنها، سرانجام کنسرسیومی از دو انجمن تشکیل شد که نتیجه آن انتشار نسخه جدید API 579 با نام API 579-1/ASME FFS-1 در سال 2007 میلادی می باشد.

استاندارد API 579-1/ASME FFS-1 دستورالعمل هایی را برای انجام ارزیابی های FFS بر روی تجهیزات صنعت پالایش و پتروشیمی ارائه می دهد. از این دستورالعمل¬ها می¬توان برای تصمیم گیری در مورد امکان ادامه فعالیت، و یا لزوم تعمیر/جایگزینی تجهیزات استفاده نمود تا از ادامه فعالیت ایمن تجهیزات تحت فشار اطمینان حاصل گردد. استاندارد API 579-1/ASME FFS-1 تکمیل کننده الزامات مربوط به استانداردهای API 510 (بازرسی تجهیزات تحت فشار)، API 570 (بازرسی سیستم های لوله کشی) و API 653 (بازرسی مخازن ذخیره روی سطح زمین) می باشد. از دستورالعمل های ارزیابی ارائه شده در این استاندارد می توان برای ارزیابی های FFS و/یا برآورد و تعیین شرایط عملیاتی جدید تجهیزات طراحی شده و ساخته شده مطابق کدهای زیر استفاده نمود:

ASME B and PV code, Section VIII, Division 1

ASME B and PV code, Section VIII, Division 2

ASME B and PV code, Section I

ASME B31.3 Process Piping code

ASME B31.1 Power Piping code

API 650 Welded Steel Tanks for Oil Storage

API 620 Design and Construction of Large, Welded, Low-Pressure Storage Tanks

عمر باقیمانده و تعیین شرایط جدید کاری

روش های ارزیابی FFS در استاندارد API 579-1/ASME FFS-1 هم تعیین وضعیت (یکپارچگی) فعلی تجهیز با توجه به شرایط کنونی سرویس، و هم تعیین عمر باقیمانده تجهیز را پوشش می دهند. اگر نتایج ارزیابی FFS نشان دهد که تجهیز و یا قطعه مورد نظر برای شرایط عملیاتی فعلی مناسب است، تجهیز مربوطه می تواند در صورت تهیه و اجرای یک برنامه بازرسی مناسب، به عملیات خود در سرویس ادامه دهد. اگر نتایج ارزیابی FFS نشان دهد که تجهیز و یا قطعه مورد نظر برای شرایط عملیاتی فعلی مناسب نمی باشد، باید از روش های محاسباتی موجود در API 579-1/ASME FFS-1 برای تعیین شرایط و محدوده های عملیاتی و کاری جدید تجهیزات استفاده گردد. برای تجهیزات تحت فشار (مانند ظروف تحت فشار و لوله کشی ها) از این محاسبات می¬توان برای یافتن مقدار کاهش یافته حداکثر فشار کاری مجاز و/یا دمای منطبق با آن استفاده نمود. برای قطعات مربوط به مخازن ذخیره (مانند Shell Courseها)، از این روش های محاسباتی می¬توان برای تعیین مقدار کاهش یافته حداکثر ارتفاع پرکردن استفاده نمود. محاسبات عمر باقیمانده در استاندارد API 579-1/ASME FFS-1 با هدف تعیین زمان دقیق وقوع از کارافتادگی ارائه نشده اند، بلکه از این محاسبات در کنار کدهای بازرسی مربوطه و/یا برنامه های پایش تجهیزات، برای تعیین بازه های بازرسی استفاده می شود.

جایگاه FFS در اجرای فن آوری بازرسی بر مبنای ریسک (RBI)

ارزیابی «FFS» مهره تکمیل کننده حلقه اجرایی پروژه¬های بازرسی بر مبنای ریسک می باشد. ارتباط فن آوری RBI و فرآیند آنالیز FFS با دیگر استانداردهای بازرسی فراتر از یک ارتباط مستقیم می باشد، بلکه به صورت سیکلی از استانداردها و دستورالعمل های بازرسی موجود، سیستم مدیریتی RBI و انجام ارزیابی های FFS می باشد. از دستورالعمل های FFS برای تصمیم گیری در مورد امکان ادامه فعالیت، و یا لزوم تعمیر/جایگزینی تجهیزات در معرض مکانیزم های تخریب شناسایی شده در روند اجرای RBI، و همچنین در صورت امکان، تعیین عمر باقیمانده تجهیز دارای نقص استفاده می گردد. نرخ واقعی تخریب تابعی پیچیده از بر هم کنش خواص مواد، محیط فرآیند، شرایط عملیاتی و حالت تنش می باشد. در دستورالعمل FFS در ابتدا تخمینی محافظه کارانه از نرخ تخریب محاسبه خواهد گردید. سپس میزانی از پیشرفت تخریب که هر قطعه می تواند تحمل کند، تعیین گردیده و برنامه بازرسی بعدی به گونه ای که پیش از زمان پیش بینی شده از کارافتادگی تجهیز باشد، مشخص می گردد. با انجام هر یک از بازرسی ها در آینده، نرخ واقعی تخریب با دقت بهتری تعریف می گردد و فرکانس های بازرسی با توجه به آنها تعیین خواهند گردید.

انجام ارزیابی های FFS تخصص ما می باشد

متخصصین ما از پیشگامان اجرای این فن آوری در ایران هستند و تا کنون ضمن انجام ارزیابی های متعدد FFS و تولید نرم افزارهای مرتبط، موفق به چاپ کتاب و ارائه چندین مقاله در کنفرانس های معتبر داخلی و خارجی شده اند. ارزیابی های ما می تواند ضمن بالا بردن قابلیت اطمینان تاسیسات شما، با ارائه راهکارهای زیر صرفه جویی های چشمگیری را به دلیل کاهش تعداد تعمیرات غیر ضروری به همراه داشته باشد:

ارائه راه حل های عملی و مقرون به صرفه در خصوص مسائل FFS

استفاده از تکنیک های FFS پیشرفته به منظور افزایش عمر تجهیزات

ارزیابی تغییرات در سرویس به منظور بهبود عملکرد تجهیزات

ارائه راهکارهای تعمیراتی موثر موقت و دائمی

کاهش زمان توقف جهت انجام تعمیرات

ارائه راهکارهای عملی جهت انجام سریع تعمیرات اساسی در شرایط اضطراری

دانش وسیع ارزیابی های FFS

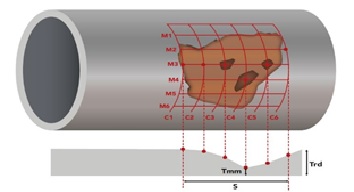

ما می توانیم انواع آسیب های ممکن در صنایع پالایش و پتروشیمی که در انواع مختلف ظروف تحت فشار، سیستم لوله کشی، خطوط انتقال، مخازن ذخیره، مبدل های حرارتی، کوره ها (بدنه، تیوب ها و دودکش) و دیگر قطعات مکانیکی رخ می دهد را آنالیز نماییم. دانش ما شامل ارزیابی مکانیزم های تخریب زیر می گردد:

شکست ترد

دولایگی و تاول ها نظیر آسیب های HIC و SOHIC

شکم دادگی و عدم دوار بودن

آسیب های شبیه ترک شامل رشد ترک های خستگی و خوردگی تنشی

فرورفتگی، کندِگی و ترکیب هر دو

ارزیابی نقاط حساس شده

عمر باقیمانده تیوب کوره ها

ارزیابی تجهیزات در معرض دمای بالا و آسیب های خزش و خزش-خستگی

آسیب های ناشی از آتش سوزی

آسیب های هیدروژنی دمای بالا (HTHA)

خستگی مکانیکی و حرارتی

ترک رینگ اتصالات فلنجی

جداره مخازن و نشست لبه ها

تنش زدایی موضعی جوش های تعمیری

مدل سازی تنش های پسماند جوش و به کارگیری ارزیابی های نقص های شبیه ترک

لرزش بُرج ها، دودکش ها و خطوط لوله در اثر وزش باد

لرزش های مکانیکی

آنالیز حرارتی Hot Tap